Anwendung von duktilem Eisen in Hochgeschwindigkeitsschienen

23.12.2024 12:06:51 Zugriffe:0

I. Anwendung von duktilem Gusseisen im Hochgeschwindigkeitsschienenverkehr

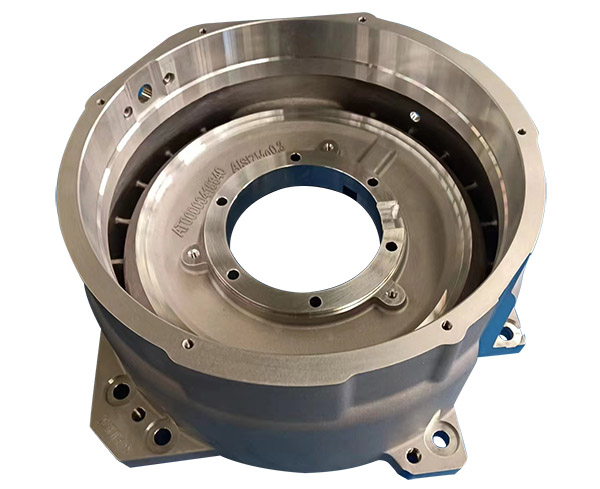

Gussteile aus duktilem Gusseisen mit ausgezeichneter Zugfestigkeit und Streckgrenze, guter Schlagzähigkeit und Bruchzähigkeit, hervorragender Verschleißfestigkeit und Korrosionsbeständigkeit sowie der Fähigkeit, hohen Belastungen und Reibung standzuhalten, werden häufig bei der Herstellung von Hochgeschwindigkeitsschienen verwendet Komponenten.

Die Achslager von Drehgestellen für Hochgeschwindigkeitszüge, die Gehäuse und Endabdeckungen von Fahrmotoren für Hochgeschwindigkeitszüge sowie die Getriebegehäuse und Bremskomponenten von Hochgeschwindigkeitszügen bestehen allesamt aus extrem kältebeständigen Gussteilen aus schlagfestem Sphäroguss. Im Allgemeinen bestehen sie aus kältebeständigen Materialien QT400 - 18AL (-50 °C, -60 °C).

II. Materialnormen für Komponenten aus duktilem Gusseisen für Hochgeschwindigkeitsschienen

QT400 - 18AL (-50 °C, -60 °C) schlagfestes Material mit niedriger Temperatur, Materialanforderungen:

- Materialstandard: 400 - 18AL

- Zugfestigkeit: ≥ 400 MPa

- Streckgrenze: ≥ 240 MPa

- Dehnung: ≥ 18 %

- Härte HBW: 130 - 150

- Schlagzähigkeit bei niedrigen Temperaturen: -50 °C, -60 °C

- Schlagenergie: 12 J/cm²

- Anforderungen an die metallografische Matrixstruktur:

- Sphäroidisierungsrate: über 90 %

- Anzahl der Graphitknötchen: ≥ 100 Knötchen/mm²

- Matrixstruktur: 100 % Ferrit

- Graphitgröße: Grad 6 - 7

- Kein Phosphor-Eutektikum und Karbid

Eine 100 %ige Ferritmatrix ist die Hauptvoraussetzung für die Verbesserung der Tieftemperaturschlagzähigkeit von Sphäroguss. Selbst 1 % bis 2 % Perlit führen zu einer Verringerung des Tieftemperaturschlagzähigkeitswerts. Bei duktilem Ferritguss weist geglühtes duktiles Vollferritguss mit niedrigem Phosphor- und Siliziumgehalt den besten Schlagzähigkeitswert bei niedrigen Temperaturen auf.

Eine Sphäroidisierungsrate von 90 % bis 95 % ist eine notwendige Voraussetzung, um den Tieftemperaturschlagwert sicherzustellen. Risse im Sphäroguss dehnen sich entlang der Knollengrenzen aus. Je runder die Knötchen, desto unwahrscheinlicher ist die Entstehung von Rissen. Je höher also die Sphäroidisierungsrate ist, desto vorteilhafter ist sie für die Verbesserung der Schlagleistung, der Ermüdungsfestigkeit und anderer dynamischer Belastungsleistungen.

Der Einfluss der Anzahl der Graphitkügelchen auf den Schlag bei niedriger Temperatur: Eine kleine Anzahl von Graphitkügelchen trägt zur Verbesserung der Obergrenze der Schlagleistung bei; Eine große Anzahl von Graphitkügelchen trägt zur Verbesserung der Schlagzähigkeit bei niedrigen Temperaturen bei. Für Radsatzlager von Drehgestellen mit einer Hauptwandstärke von 30 mm sind 100 - 200 Noppen/mm² sinnvoll. Phosphor-Eutektikum und Karbid an den Korngrenzen verringern die Stoßabsorptionsenergie von Sphäroguss bei niedrigen Temperaturen erheblich.

III. Produktionsprozess von Hochgeschwindigkeits-Achskästen aus duktilem Gusseisen

1. Anforderungen an rohes geschmolzenes Eisen

Chemische Zusammensetzung der rohen Eisenschmelze vor der Sphäroidisierungsreaktion:

- C: 3,9 % – 3,98 %

- Si: 0,65 % – 0,75 %

- In: 0,75 % – 0,83 %

- Mn: ≤ 0,10 %

- P: ≤ 0,025 %

- S: ≤ 0,015 %

- Wenn: ≤ 0,015 %

- Cr: ≤ 0,015 %

- Andere Spurenlegierungen: ≤ 0,01 %

Die Höhe des Si-Gehalts wirkt sich direkt auf die Zugfestigkeit und den Schlagzähigkeitswert aus; Wenn die Reduzierung von Si die Festigkeitsanforderungen nicht erfüllen kann, wird die Methode der Zugabe von Ni verwendet, um das Problem der unzureichenden Festigkeit, die durch die Reduzierung von Si verursacht wird, zu lösen. (Ni wird in diesem Plan hinzugefügt)

2. Rohstoffe

- Roheisen: Verwendung von hochwertigem Roheisen von Tiegu. Die Gesamtkontrolle an Spurenelementen in der chemischen Zusammensetzung von Roheisen beträgt ≤ 0,10 %.

- Stahlschrott: Es wird Kohlenstoffstahlschrott verwendet.

- Sämtlicher Stahlschrott darf nicht mit Schmutz vermischt werden. Nichteisenmetalle oder Fremdmaterialien jeglicher Art, und es darf kein übermäßiger Rost und keine Korrosion vorhanden sein.

- Der P- und S-Gehalt beträgt jeweils nicht mehr als 0,030 %.

- Der Massenanteil von Cr beträgt nicht mehr als 0,1 %.

- Der Massenanteil von Cu beträgt nicht mehr als 0,1 %.

- Aufkohler: Vollgraphitierter Hochtemperatur-Aufkohler, C ≥ 98,5 %, S ≤ 0,1 %, N ≤ 0,03.

Bei der Rezeptur der Mischung wird mehr Roheisen verwendet, weniger Stahlschrott und Rücklaufschrott verwendet und die Berechnung erfolgt so nah wie möglich an der idealen chemischen Zusammensetzung, sodass nur wenig Spielraum für die Feinabstimmung verbleibt. Der Zweck der Zugabe von mehr Roheisen besteht darin, die Anzahl der ursprünglichen Graphitkerne sicherzustellen und gleichzeitig die Menge des zugesetzten Aufkohlungsmittels und den durch das Aufkohlungsmittel verursachten Schwefelanstieg zu reduzieren. Eine gängige Formel lautet, dass Roheisen 88 % bis 92 %, Stahlschrott 8 % bis 11 %, Ferrosilicium 1,7 % bis 2,0 % und Aufkohlungsmittel 0,2 % bis 0,24 % ausmachen.

- Sphäroidisierungsmittel:

- Marke: Lanthanid-Sphäroidisierungsmittel La - 1

- Mg: 6 - 6,5 %

- Die: 1,0 - 1,2 %

- Und: 43 - 44 %

- Ca: 2,2 - 2,5 %

- Ba: 1 - 1,5 %

- MgO: < 0,5

- Körnigkeit: 5 - 20 mm

- Zugabemenge: 1,2 - 1,3 %

- Impfmittel: Es wird ein langwirksames Verbundimpfmittel verwendet.

- Primärimpfung: Siliziumbarium J - 4

- Und: 68 - 70 %

- Ba: 4,5 - 5,5 %

- AL: < 1,0 %

- Körnigkeit: 3 - 8 mm

- Zugabemenge: 0,8 - 1,0 %

- Sekundärimpfung: Siliziumbarium J - 3

- Und: 68 - 70 %

- Ba: 2,5 - 3,5 %

- AL: < 1,0 %

- Körnigkeit: 1 - 3 mm

- Zugabemenge: 0,2 - 0,4 %

- Tundish-Impfung: Siliziumwismut J - 1

- Und: 70 - 72 %

- Ba: 1 - 1,5 %

- Ca: 2 - 3 %

- Bi: 1,5 - 2,5 %

- AL: < 0,8 %

- Körnigkeit: 0,2 - 0,7 mm

- Zugabemenge: 0,1 %

Das Impfmittel muss eine starke graphitfördernde Wirkung haben, über einen langen Zeitraum aufrechterhalten werden können und eine hohe und stabile Absorptionsrate aufweisen. Daher wird die Impfung in die Ofenfrontimpfung, die Pfannenimpfung und die Tundishimpfung unterteilt, die alle unverzichtbar sind.

An der Ofenfront wird ein langwirksames Impfmittel mit hohem Ba-Gehalt gegen Zerfall verwendet, und während des Gießens wird ein Bi-haltiges Impfmittel verwendet, um den Sphäroidisierungszustand im zentralen Teil des Querschnitts zu verbessern und so den Knötchendurchmesser zu erreichen klein, die Knötchenzahl groß und der Ferritgehalt erhöht und die Leistung im Gusszustand verbessert.

3. Schmelzprozess

Der Schmelzprozess von Sphäroguss ist grundsätzlich der gleiche. Die Schmelztemperatur wird im Allgemeinen auf 1450 bis 1520 °C kontrolliert, Hochtemperatur-Stehen, die Temperatur wird auf 1520 bis 1550 °C kontrolliert, die Standzeit beträgt etwa 5 Minuten, die Abstichtemperatur beträgt 1480 bis 1500 °C und das Gießen Die Temperatur beträgt 1420 °C.

Nach dem Stehenlassen bei hoher Temperatur, wenn die Ofentemperatur auf 1480 °C bis 1500 °C sinkt, wird das geschmolzene Eisen abgestochen und eine Sphäroidisierungsbehandlung durchgeführt. Nach dem Ende der Reaktion wird die Schlacke 2 - 3 Mal entfernt.

4. Chemische Zusammensetzung nach der Sphäroidisierungsreaktion

- C: 3,50 - 3,80 %

- Si: 2,05 - 2,15 %

- Mg: 0,035 - 0,045 %

- A: 0,005 - 0,009 %

- Enthält: 0,75 - 0,83 %

- Mn: ≤ 0,10 %

- P: ≤ 0,025 %

- S: ≤ 0,01 %

- Wenn: ≤ 0,018 %

- Cr: ≤ 0,023 %

- Andere Legierungselemente: ≤ 0,01 %

Zugfestigkeit: 405 - 415 PMa

Streckgrenze: 260 - 275 PMa

Dehnung: 18 % – 23 %

Sphäroidisierungsgrad: 1 - 2

Stoßabsorptionsenergie: 13 - 15 J

Alle erfüllen die technischen Anforderungen dieses Markenmaterials.

IV. Kernpunkte der Inmersions-Sphäroidisierungsbehandlung

Es muss sichergestellt werden, dass die ausgewählten Sphäroidisierungsmittel, Impfmittel usw. rein und frei von Einschlüssen, Verunreinigungen, Oxiden usw. sind. Diese Substanzen können durch die Schlackenentfernung nach der Sphäroidisierungsbehandlung nicht vollständig entfernt werden und gelangen schließlich in das Gussstück und verursachen Fehler.

- Die Temperaturschwankung der Sphäroidisierungsbehandlung wird auf ± 15 °C kontrolliert.

- Verwenden Sie eine Schöpfkelle mit Damm. Das Verhältnis der Tiefe h der Pfanne zum Innendurchmesser ∮: H: ∮ ≥ 1,5 - 2,0 (die tatsächliche Tiefe des geschmolzenen Eisens und der Innendurchmesser während der Behandlung).

- Nach der Zugabe von Sphäroidisierungsmitteln, Impfmitteln, Abdeckmitteln und anderen Materialien im Dammverfahren muss der Damm mindestens 20 mm höher sein.

- Die Schöpflöffel werden abwechselnd verwendet. Vor dem Gebrauch werden die Schöpfkellen gründlich getrocknet und bei Bedarf vorgewärmt.

- Die Packungsreihenfolge ist Sphäroidisierungsmittel, Impfmittel, und die Oberseite ist mit einem Abdeckmittel oder Eisenspänen bedeckt, die festgestampft werden müssen, um keine Lücken zu hinterlassen.

- Im Allgemeinen beträgt die optimale Reaktionszeit für die Sphäroidisierung 1 bis 1,5 Minuten. Passen Sie die Kompaktheit der Legierung und die Dicke des Abdeckmaterials entsprechend der Reaktionszeit an.

- Das Impfmittel, das das Sphäroidisierungsmittel abdeckt, macht 40–60 % der Gesamtmenge aus (alle Impfmittel addiert), das Pfannenimpfmittel macht 30 % aus und das Tundish-Impfmittel macht 10–15 % aus.

- Die Gießzeit vom Ende der Sphäroidisierung bis zum Ende wird auf 13 Minuten eingestellt.

V. Hochtemperatur-Wärmebehandlung

Um QT400 - 18AL (-50 °C, -60 °C) Tieftemperatur-Schlagwerkstoff herzustellen, muss der Ferritgehalt der Matrix 100 % betragen. Da zur Erhöhung der Festigkeit eine gewisse Menge Ni zugesetzt wird, entsteht zwangsläufig eine Spurenmenge Perlit. Der Zweck der Hochtemperatur-Wärmebehandlung besteht darin, den Perlit vollständig in Austenit umzuwandeln und dann entsprechend der stabilen Phasenumwandlung langsam abzukühlen, um die vollständige Umwandlung von Perlit in Ferrit zu erreichen und so eine 100 % Ferritmatrix zu erreichen.

Durch die Hochtemperatur-Wärmebehandlung bei 870 °C werden die Zugfestigkeit, die Streckgrenze und die Schlagabsorptionsenergie beeinflusst, nicht jedoch die Dehnung. Eine Hochtemperatur-Wärmebehandlung bei 870 °C verringert die Zugfestigkeit um 5 MPa, erhöht jedoch die Schlagabsorptionsenergie um 3 J, was den Anforderungen gerecht werden kann. Daher wird bei der Herstellung von QT400 - 18AL (-50 °C, -60 °C) Niedertemperatur-Schlagwerkstoffgussteilen ein Hochtemperatur-Wärmebehandlungsprozess bei 870 °C eingesetzt.

VI. Vorsichtsmaßnahmen

- Um den Tieftemperatur-Schlagzähigkeitswert sicherzustellen, ist eine Matrix aus 100 % Ferrit erforderlich, mit 100 % Ferrit ist es jedoch schwierig, eine Zugfestigkeit von 400 MPa sicherzustellen. Zur Verbesserung der Zugfestigkeit ist eine Festlösungsverfestigung der Matrix erforderlich. Dies erfordert die Verwendung eines relativ hohen Si-Anteils in der chemischen Zusammensetzung oder die Zugabe von Legierungselementen wie Ni, um das Ferrit so zu verstärken, dass es die 400-MPa-Anforderung erfüllt.

- Die Verfestigung von Ferrit führt oft zu einem Anstieg der Duktil-Spröd-Übergangstemperatur und einer Verringerung des Tieftemperaturschlagzähigkeitswerts. Daher ist es notwendig, das Verhältnis zwischen Zugfestigkeit und Tieftemperaturschlagzähigkeit, die sich gegenseitig einschränken, anzupassen und nach Lösungen zu suchen.

- Wenn die metallografische Struktur relativ perfekt ist und im Wesentlichen die Anforderungen erfüllt, hängt die weitere Verbesserung des Tieftemperaturschlagzähigkeitswerts von der Reinigung von Korngrenzeneinschlüssen ab. Zu diesem Zeitpunkt wird die Reinigung der Korngrenzen der Schlüsselfaktor sein, um den Schlagwert bei niedriger Temperatur sicherzustellen.

- Die Schlagzähigkeit von Sphäroguss nimmt mit abnehmender Temperatur ab, was eine inhärente Eigenschaft von Sphäroguss ist. Um den sicheren Betrieb von Teilen bei niedrigen Temperaturen zu gewährleisten, muss nicht nur der Schlagwert bei niedrigen Temperaturen sichergestellt werden, sondern auch die Kurve der Duktil-Spröd-Übergangstemperatur, also die Kurve des Schlagwerts, der sich mit der Temperatur ändert, untersucht werden. Je flacher die Kurve abfällt, desto sicherer ist es. Eine große Schwankung des Schlagwerts aufgrund einer geringfügigen Temperaturänderung ist nicht ratsam.

Wenn Sie Bedarf an Gussteilen für Hochgeschwindigkeitsbahnkomponenten haben, können Sie sich gerne an Tiegu wenden. Tiegu ist auf die Herstellung und Lieferung verschiedener Arten von Gussteilen aus duktilem Eisen und Grauguss verschiedener Marken spezialisiert. Zu unseren Produkten gehören Gussteile für Vakuumpumpenventile, Gussteile für Hochgeschwindigkeitszüge, landwirtschaftliche Maschinen, Automobilteile, Baumaterialien und so weiter. Wir bieten globalen Kunden Gesamtlösungen und Dienstleistungen aus einer Hand für die Metallumformung und -verarbeitung.Klicken Sie hier, um Gussprodukte anzuzeigen.