カスタム CNC 部品のねずみ鋳鉄とダクタイル鋳鉄: どの材料を選択する必要がありますか?

2026-01-09 15:28:27 ヒット数:0

カスタム CNC 部品におけるねずみ鋳鉄とダクタイル鋳鉄を理解する

ねずみ鋳鉄とダクタイル鋳鉄は、カスタム鋳鉄コンポーネントに最も一般的に使用される 2 つの材料です。どちらも CNC 加工に適していますが、機械的特性、加工性、用途の適合性は大きく異なります。

素材を選ぶときは、カスタム CNC 鋳鉄部品、これらの違いを理解することは、エンジニアとバイヤーがパフォーマンス、コスト、製造可能性のバランスを取るのに役立ちます。

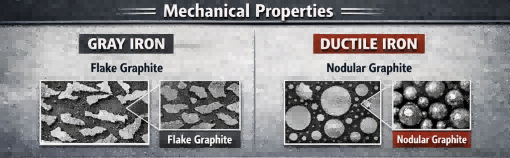

機械的特性の比較

ねずみ鋳鉄とダクタイル鋳鉄の最も基本的な違いは、強度と靭性に直接影響する黒鉛構造にあります。

ねずみ鋳鉄

グラファイトはフレーク状に現れます

優れた振動減衰性

引張強度が低い

衝撃荷重を受けると脆くなる

ダクタイル鋳鉄

黒鉛は球状(球状)の形状で現れます

より高い引張強度と降伏強度

優れた耐衝撃性

疲労性能の向上

耐荷重部品や安全性が重要な部品には、機械的信頼性の点からダクタイル鋳鉄が好まれることがよくあります。

被削性とCNC加工の特性

どちらの材料も CNC 加工で広く使用されていますが、切削時の挙動は異なります。

ねずみ鋳鉄は次のことで知られています。

優れた被削性

切削抵抗の低減

グラファイトフレークによる自然潤滑

工具の摩耗の減少

ダクタイル鋳鉄はまだ機械加工可能ですが、通常は次のような特徴があります。

より堅牢なツールが必要

より高い切削抵抗を生成します

より長い切りくずを生成します

最適化された CNC パラメータによるメリット

プロジェクトに大規模な仕上げ作業が含まれる場合は、次のことを理解してください。鋳鉄部品の CNC 加工どの材料がより優れた効率と工具寿命をもたらすかを判断するのに役立ちます。

強度、耐久性、用途適性

材料の選択は、部品の機能要件によって決定される必要があります。

ねずみ鉄は一般的に次の用途に使用されます。

機械ベース

ギヤハウジング

ポンプケーシング

振動吸収が必要な部品

ダクタイル鋳鉄は以下の用途に適しています。

圧力がかかる部品

構造コンポーネント

自動車および輸送部品

耐衝撃性が求められる用途

多くの産業プロジェクトにおいて、ダクタイル鋳鉄は、動的荷重下でねずみ鋳鉄では提供できない安全マージンを提供します。

コストの考慮事項: ねずみ鋳鉄とダクタイル鋳鉄

多くの場合、コストが材料選択の決定要因となります。

一般的にねずみ鉄は次のとおりです。

原材料費が安くなる

それほど複雑ではない冶金が必要

より高速な CNC 加工を実現

ダクタイル鋳鉄:

材料費や加工費が高くなる

鋳造時にマグネシウム処理が必要

CNC 加工時間が長くなる可能性があります

ただし、故障リスクが高い部品の場合、ダクタイル鋳鉄の初期コストが高いため、長期的な運用コストとメンテナンスコストが削減される可能性があります。

カスタム CNC アプリケーションに適した材料の選択

ねずみ鋳鉄とダクタイル鋳鉄のどちらを選択するかは、いくつかの要因によって決まります。

負荷と応力条件

必要な機械的強度

CNC加工の複雑さ

予算の制約

サービス環境

エンジニアは多くの場合、コストのかかる再設計や生産後のパフォーマンスの問題を回避するために、設計段階の早い段階でこれらの要素を評価します。

カスタム CNC 鋳鉄部品の最終推奨事項

普遍的な「より良い」材料はなく、特定の用途に適した選択があるだけです。ねずみ鋳鉄は、安定した低応力コンポーネントの優れた機械加工性とコスト効率を提供し、ダクタイル鋳鉄は、要求の厳しい環境に優れた強度と耐久性を提供します。

材料の選択、機械加工、生産ワークフローの完全な概要については、当社のウェブサイトをご覧ください。カスタムCNC鋳鉄部品ピラーページでは、すべての関連トピックが詳細に説明されています。

関連リソース

このトピックをさらに詳しく調べるには、次のガイドも役立つ場合があります。

鋳鉄部品の CNC 機械加工– 加工能力と公差

CNC 鋳鉄部品の公差と表面仕上げ– 精度の限界を理解する

カスタム CNC 鋳鉄部品の設計ガイドライン– 製造可能な設計のベストプラクティス