Migliori pratiche per la progettazione di componenti in ghisa CNC personalizzati

2026-01-12 17:27:15 colpi:0

Perché una progettazione accurata è fondamentale per le parti CNC in ghisa

La fase di progettazione determina in gran parte il successo di qualsiasi componente in ghisa lavorato a CNC. Materiali di alta qualità e capacità di lavorazione avanzate non possono compensare completamente decisioni di progettazione sbagliate.

Pianificando attentamente caratteristiche, dimensioni e tolleranze, gli ingegneri garantiscono che le parti non solo siano producibili ma anche economiche e affidabili. Per coloro che acquistanoparti in ghisa CNC personalizzate, scelte progettuali intelligenti prevengono lavorazioni inutili, riducono gli scarti e migliorano la coerenza tra i lotti di produzione.

Selezione del grado di ghisa appropriato

La scelta dei materiali dovrebbe essere affrontata prima di finalizzare il progetto. La ghisa grigia e la ghisa duttile hanno caratteristiche distinte che influenzano lo spessore delle pareti, l'integrità strutturale e la fattibilità di geometrie complesse.

Ferro grigio:Ideale per componenti che necessitano di assorbimento delle vibrazioni e resistenza alla compressione, come alloggiamenti o basi di macchine.

Ferro duttile:Offre una maggiore resistenza alla trazione e supporta progetti più complessi, rendendolo adatto a parti sottoposte a carichi più elevati o con pareti più sottili.

La selezione anticipata del materiale garantisce che il progetto si allinei alle capacità di lavorazione reali ed eviti un'eccessiva ingegnerizzazione.

Spessore e consistenza della parete

Mantenere uno spessore uniforme delle pareti è fondamentale nella progettazione di parti in ghisa. Bruschi cambiamenti di spessore possono portare a tensioni interne, difetti di fusione e distorsioni dimensionali durante la lavorazione.

Le linee guida includono:

Mantenere lo spessore della parete quanto più costante possibile

Utilizzare rastremazioni graduali anziché transizioni nette

Assicurarsi che le sezioni spesse e sottili si fondano uniformemente

La ghisa sferoidale consente pareti leggermente più sottili, ma sezioni eccessivamente sottili rappresentano comunque un rischio di lavorazione. Le pareti coerenti migliorano l'integrità della fusione e la stabilità del CNC.

Filetti, angoli e riduzione dello stress

Gli angoli interni acuti sono problematici nelle parti in ghisa: aumentano la concentrazione delle sollecitazioni e complicano la lavorazione.

I progettisti dovrebbero:

Sostituire gli spigoli vivi con raccordi o raggi arrotondati

Adatta i raggi interni alle dimensioni standard della fresa

Ridurre l'usura degli utensili e il tempo ciclo CNC

I raccordi non solo migliorano l'efficienza della lavorazione, ma migliorano anche la resistenza strutturale e la qualità della fusione.

Linee guida per la progettazione dei fori

I fori spesso rappresentano sfide nella lavorazione CNC se non progettati attentamente.

Migliori pratiche:

Evitare fori eccessivamente profondi o stretti

Mantenere i rapporti profondità/diametro entro limiti pratici

Assicurarsi che i fori siano perpendicolari alle superfici di lavorazione principali

I fori filettati nella ghisa sferoidale in genere forniscono una migliore resistenza. Decidere in anticipo se i fori verranno realizzati con una forma quasi netta o completamente lavorati, poiché ciò influisce sulle tolleranze e sui costi di produzione. Per indicazioni precise, fare riferimento aLavorazioni CNC per componenti in ghisa.

Impostazione di tolleranze realistiche

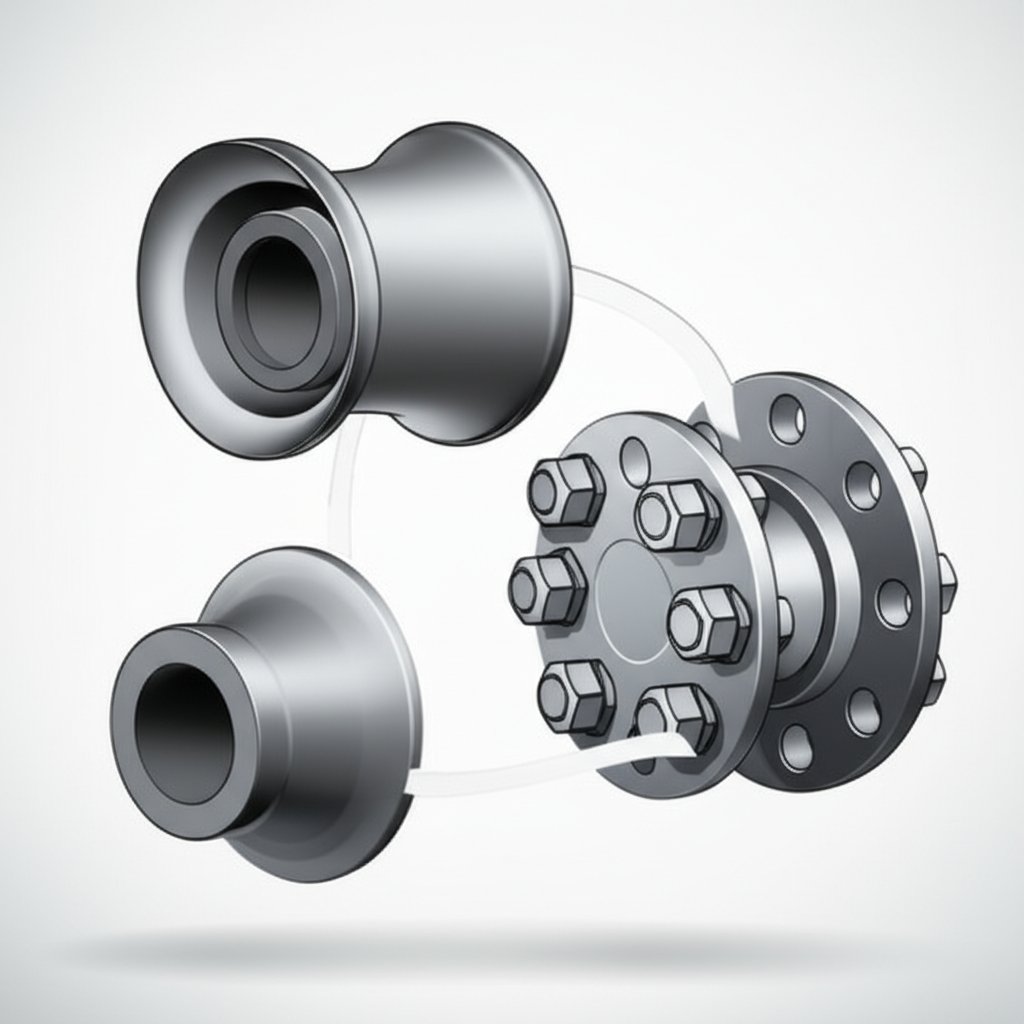

Tolleranze eccessivamente strette aumentano la complessità e i costi della lavorazione senza necessariamente migliorare la funzionalità. Le superfici funzionali critiche, come le sedi dei cuscinetti, le superfici di montaggio o gli elementi di allineamento, richiedono tolleranze più strette, mentre le aree non funzionali possono essere più indulgenti.

La collaborazione tempestiva con i produttori garantisce che le tolleranze bilancino le prestazioni con la producibilità, in particolare perparti in ghisa CNC personalizzate.

Considerazioni sulla finitura superficiale

La finitura superficiale influisce sulla tenuta, sull'usura e sull'assemblaggio. Sebbene la lavorazione CNC possa fornire superfici lisce, non è necessario specificare una rugosità ultrafine ovunque.

Approccio pratico:

Applicare valori Ra fini solo su superfici funzionali o di contatto

Mantenere le superfici strutturali più ruvide per risparmiare tempo di lavorazione

Allineare le specifiche di finitura alle reali esigenze operative

Questo metodo riduce i costi mantenendo le prestazioni funzionali.

Progettazione per una lavorazione CNC efficiente

Una lavorazione CNC efficiente inizia con una progettazione che riduce al minimo le configurazioni complesse e le sfide degli utensili. Strategie chiave:

Fornire superfici di riferimento chiare per il fissaggio

Progettare elementi simmetrici quando possibile

Evitare cavità difficili da raggiungere

Queste modifiche migliorano la ripetibilità, riducono i tempi di consegna e supportano la scalabilità della produzione.

Elenco di controllo rapido della progettazione

Prima di finalizzare il progetto, assicurati:

La qualità del materiale è in linea con i requisiti di carico e applicazione

Gli spessori delle pareti sono uniformi con transizioni graduali

Gli angoli acuti vengono sostituiti con pratici raccordi

Le tolleranze sono realistiche e funzionali

È stata presa in considerazione l'efficienza della lavorazione

Affrontare tempestivamente questi punti porta a parti affidabili ed economiche pronte per la lavorazione CNC.