Comment choisir le bon procédé de coulée de fonte ?

2024-11-21 09:48:31 hits:0

La fonte est un matériau essentiel dans la fabrication industrielle, apprécié pour ses excellentes propriétés mécaniques, sa résistance à la chaleur et à la corrosion. Cependant, il est essentiel de sélectionner le processus de coulée approprié en fonction des besoins spécifiques de l'application et des conditions de production. Un processus de coulée bien choisi peut améliorer la qualité du produit, réduire les coûts de production et améliorer l'efficacité de la fabrication. Dans cet article, je discuterai des processus courants de coulée de fonte et de leurs scénarios applicables pour aider les lecteurs à comprendre comment choisir la méthode de coulée appropriée.

1.Processus courants de coulée de fonte et leurs caractéristiques

Les principaux procédés de coulée de la fonte comprennent le moulage au sable, le moulage à mousse perdue, le moulage de précision et le moulage sous pression. Voici les caractéristiques et applications de ces méthodes :

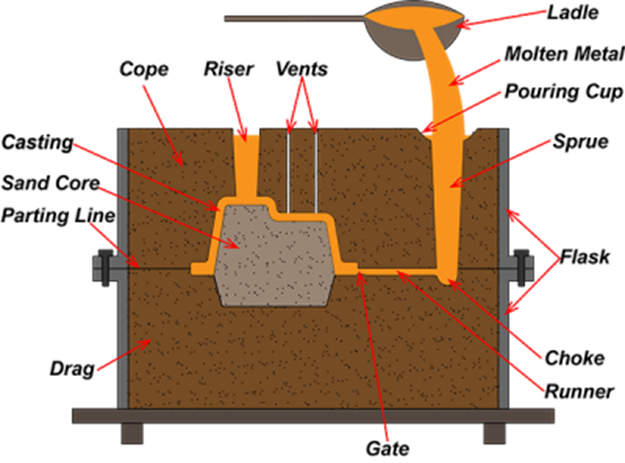

1.1 moulage au sable

Le moulage au sable est l’une des méthodes de moulage les plus anciennes et les plus largement utilisées. Il est économique et polyvalent, adapté à la production d'une large gamme de produits en fonte, des petits composants aux grandes structures.

- Avantages:

Idéal pour les structures complexes et les grandes pièces, avec une utilisation élevée des matériaux. - Inconvénients: Mauvaise qualité de surface, faible précision dimensionnelle et exigences de post-traitement importantes.

- Applications:Les exemples incluent les raccords de tuyauterie, les bases de machines-outils et les boîtiers de pompe.

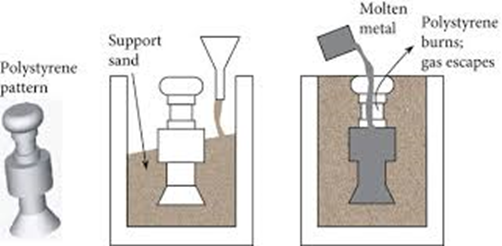

1.2 Moulage de mousse perdue

Le moulage en mousse perdue utilise des modèles en mousse au lieu des moules en sable traditionnels. Le modèle se vaporise lorsque du métal en fusion est versé. Ce procédé offre une grande flexibilité de production.

- Avantages: Pas besoin de séparation de moule, adapté aux formes complexes et réduit le post-traitement.

- Inconvénients: Haut exigences de précision pour le modèle et coûts de moule plus élevés.

- Applications: Les exemples incluent pièces automobiles, corps de vannes et corps de pompe.

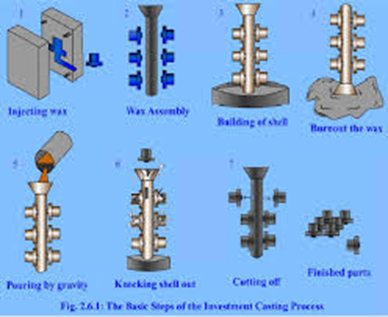

1.3 Moulage de précision

Le moulage de précision consiste à créer des moulages de haute précision à l'aide de moules en cire ou en céramique. Il est souvent utilisé pour des produits nécessitant une excellente qualité de surface et une précision dimensionnelle.

- Avantages: Haut précision et une excellente qualité de surface, avec un minimum usinage requis

- Inconvénients: Plus haut coût et cycles de production plus longs.

- Applications: Les exemples incluent les composants aérospatiaux et les pièces de machines haut de gamme.

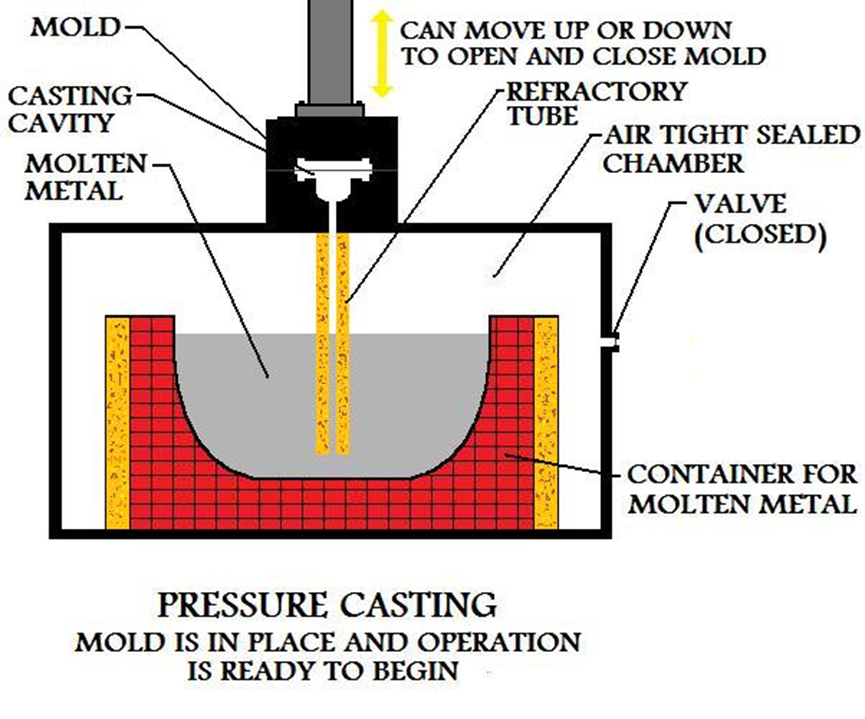

1.4 Coulée sous pression

Le moulage sous pression force le métal en fusion dans un moule sous haute pression pour une mise en forme rapide. Cette méthode convient à la production en série de composants petits et légers.

- Avantages: Efficacité de production élevée, idéale pour la fabrication à grande échelle et qualité de produit uniforme.

- Inconvénients: Investissement élevé en équipement et ne convient pas aux gros moulages.

- Applications: · Les exemples incluent les composants automobiles et les boîtiers d’appareils électroniques.

Les procédés de moulage les plus courants sont ceux ci-dessus. Alors comment choisir en fonction de nos besoins ? Continuons la lecture

Les procédés de moulage les plus courants sont ceux ci-dessus. Alors comment choisir en fonction de nos besoins ? Continuons la lecture

2. Comment choisir un processus de coulée de fonte

Lors de la sélection d'un processus de coulée, plusieurs facteurs doivent être pris en compte, notamment les exigences de conception du produit, les coûts de production, la taille du lot et les environnements d'application spécifiques.

2.1 Basé sur les exigences de conception du produit

Complexité: Pour les pièces de forme complexe, pensez au moulage en mousse perdue ou au moulage au sable.

Précision dimensionnelle: Pour les composants présentant des exigences de haute précision et d’excellentes qualités de surface, le moulage de précision est le meilleur choix.

Épaisseur de paroi: Pour les pièces moulées à paroi mince, la coulée sous pression est très efficace.

2.2 Basé sur les exigences de performance des matériaux

Différents types de fonte (par exemple, fonte grise, fonte ductile, fonte blanche) présentent des propriétés de coulée variables :

La fonte grise convient au moulage au sable en raison de sa bonne fluidité et de sa solidification stable.

La fonte ductile fonctionne bien avec la coulée sous pression ou de précision, car elle conserve des propriétés mécaniques supérieures après formage.

2.3 Basé sur le coût et l'échelle de production

Production en petits lots: Le moulage au sable est le premier choix en raison de son faible coût de moulage et de sa grande flexibilité.

Production de masse: La coulée sous pression est idéale pour sa haute efficacité, ce qui la rend adaptée à la fabrication à grande échelle.

2.4 Basé sur les exigences de l'industrie

Industrie automobile: Le moulage sous pression ou le moulage à mousse perdue est souvent utilisé pour répondre aux exigences de haute résistance et de précision.

Machines de construction: Le moulage au sable est couramment utilisé en raison de sa rentabilité et de sa polyvalence.

Fabrication haut de gamme: Le moulage de précision est préféré pour les composants d’équipements aérospatiaux ou médicaux.

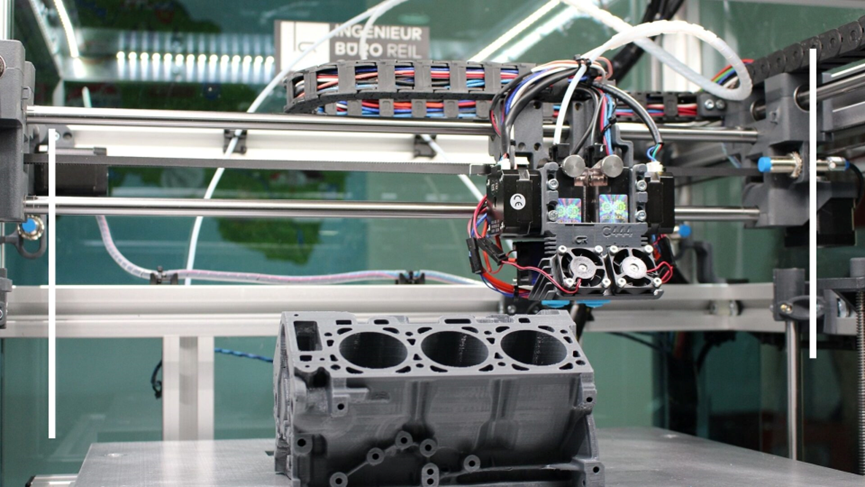

3. Développements futurs dans les procédés de coulée de fonte

Avec les progrès technologiques, les processus de coulée s’améliorent continuellement. Par exemple, l’introduction de l’impression 3D a rendu la production de moules plus efficace et plus précise. De plus, les préoccupations environnementales conduisent au développement de processus plus écologiques, tels que des techniques permettant de réduire les déchets de sable et les émissions de gaz. Ces innovations rendent le choix du processus de coulée plus diversifié et offrent aux fabricants davantage de possibilités d'optimiser la production.

Choisir le bon procédé de coulée de fonte est une étape cruciale pour améliorer la qualité des produits et l’efficacité de la production. Comprendre les caractéristiques et les applications de divers processus, combiné à des considérations pratiques, permet aux fabricants d'optimiser les flux de travail, de réduire les coûts et de répondre aux besoins des clients. À l’avenir, à mesure que la technologie progresse, les processus de moulage deviendront de plus en plus intelligents et respectueux de l’environnement, ouvrant ainsi un potentiel encore plus grand pour la fabrication industrielle.