Tuyaux en fonte ductile : aperçu technique d'un professionnel

2025-11-04 17:10:41 hits:0

TL;DR

Les tuyaux en fonte ductile sont une forme moderne et avancée de tuyaux en fonte largement utilisés pour les infrastructures d’eau potable et de traitement des eaux usées. Son processus de fabrication unique crée une structure en graphite sphéroïdal, lui conférant une résistance, une ductilité et une résistance aux chocs supérieures à celles de la fonte traditionnelle. Reconnus comme une norme industrielle, les tuyaux en fonte ductile sont appréciés pour leur durabilité éprouvée, leur facilité d'installation et leur durée de vie prévue pouvant dépasser 100 ans avec une protection adéquate contre la corrosion.

Qu'est-ce qu'un tuyau en fonte ductile et ses principales applications ?

Les tuyaux en fonte ductile sont un développement direct des tuyaux en fonte antérieurs, conçus pour surmonter la fragilité de leur prédécesseur. La clé de sa performance réside dans sa métallurgie. Pendant la production, de petites quantités de magnésium sont ajoutées au fer en fusion, ce qui transforme le graphite de paillettes pointues en formes sphéroïdales ou nodulaires. Ce changement de microstructure élimine les points de contrainte inhérents à la fonte grise, ce qui donne un matériau non seulement solide mais également remarquablement ductile, ce qui signifie qu'il peut se déformer sous contrainte sans se fracturer. Cette propriété est cruciale pour résister aux coups de bélier, aux mouvements du sol et aux impacts lors du transport et de l’installation.

Le processus de fabrication implique généralement une coulée centrifuge, où le fer en fusion est filé à l'intérieur d'un moule cylindrique pour former le tuyau. Cette méthode garantit une épaisseur de paroi constante et une structure dense et uniforme. L'extérieur du tuyau présente souvent une surface texturée et « bosselée », connue sous le nom de motif de panne. Ce motif est intentionnellement usiné dans le moule pour aider le fer en fusion à adhérer à la surface pendant le processus de filage à grande vitesse, garantissant ainsi la forme correcte de la paroi du tuyau. Un avantage supplémentaire de cette texture est qu’elle augmente la résistance au frottement avec le sol environnant, améliorant ainsi la stabilité une fois enfouie.

Les tuyaux en fonte ductile sont le matériau de choix pour une large gamme d’applications critiques. Son utilisation principale est dans les infrastructures municipales pour le transport et la distribution de l'eau potable et la collecte des eaux usées et des eaux usées. Sa résistance lui permet de supporter des pressions internes élevées et des charges externes importantes dues à un enfouissement profond ou à un trafic intense. Au-delà des systèmes municipaux, il est également utilisé dans des applications industrielles pour le transport de boues, de produits chimiques de traitement et d'eau brute. Sa résilience le rend adapté aux conditions exigeantes, notamment les sols gelés, les sols instables et les zones où les nappes phréatiques sont élevées.

Fonte ductile vs fonte : un avantage évident

Bien que les deux soient des matériaux ferreux, la différence de performances est significative. Les propriétés supérieures de la fonte ductile en font la norme moderne pour les systèmes d'eau. La principale distinction réside dans sa ductilité et sa résistance à la rupture, qui répondent directement à la principale faiblesse de la fonte traditionnelle.

| Attribut | Tuyau en fonte ductile (DI) | Tuyau en fonte (CI) |

|---|---|---|

| Structure des matériaux | Graphite sphéroïdal/nodulaire | Flocons de graphite |

| Propriété clé | Haute ductilité et résistance à la traction ; peut se plier sans se casser | Fragile; sujet à la rupture sous l'effet d'un impact ou d'une contrainte de flexion |

| Résistance aux chocs | Excellent; résiste à la manipulation, à l'installation et aux coups de bélier | Pauvre; peut se fissurer ou se briser en cas de chute ou de contrainte |

| Utilisation courante | Conduites d'eau modernes, conduites d'égout refoulées et canalisations industrielles | Systèmes d'eau plus anciens (largement remplacés), égouts gravitaires et drainage des bâtiments |

Principales spécifications, tailles et normes industrielles

Pour garantir la sécurité, l'interopérabilité et les performances, la fabrication et l'utilisation de tuyaux en fonte ductile sont régies par des normes industrielles strictes. Ces normes dictent tout, depuis la composition chimique et les propriétés mécaniques jusqu'aux dimensions, pressions nominales et tests de contrôle qualité. Pour les ingénieurs et les entrepreneurs, la compréhension de ces spécifications est essentielle pour sélectionner le tuyau adapté aux exigences spécifiques d'un projet, telles que la pression de fonctionnement et la profondeur d'enfouissement.

En Amérique du Nord, les principales normes sont établies par l’American National Standards Institute (ANSI) et l’American Water Works Association (AWWA). Par exemple, ANSI/AWWA C151/A21.51 est la norme pour la fabrication de tuyaux en fonte ductile. En Europe, les canalisations sont généralement conformes à la norme ISO 2531 ou ses dérivés, EN 545 pour l'eau potable et EN 598 pour les eaux usées. Il est important de noter que ces normes régionales ne sont pas interchangeables ; les tuyaux fabriqués selon les spécifications AWWA ne seront pas dimensionnellement compatibles avec ceux fabriqués selon les normes EN.

Les tuyaux en fonte ductile sont disponibles dans une large gamme de tailles, généralement de 3 pouces à 64 pouces de diamètre nominal. Un aspect clé de la normalisation est que le diamètre extérieur (OD) pour une taille nominale donnée reste constant. Cela garantit que les joints et raccords standard sont compatibles avec différentes classes de pression ou épaisseurs de paroi. Par conséquent, à mesure que l’épaisseur de la paroi augmente pour des pressions nominales plus élevées, le diamètre interne (DI) diminue. Ce diamètre intérieur supérieur à la valeur nominale dans les classes de pression standard est un avantage, car il réduit la perte de charge et peut conduire à des économies d'énergie significatives sur les coûts de pompage pendant la durée de vie du pipeline. Pour les projets mondiaux nécessitant des solutions d'infrastructure robustes, des fournisseurs comme Votre exportation proposent des tuyaux et des raccords en fonte ductile certifiés, conçus pour dépasser les normes internationales en matière de durabilité et de performances.

Tailles de tuyaux courantes en Amérique du Nord (ANSI/AWWA C151)

| Taille nominale du tuyau (pouces) | Diamètre extérieur (pouces) |

|---|---|

| 4 | 4.80 |

| 6 | 6.90 |

| 8 | 9.05 |

| 12 | 13.20 |

| 16 | 17.40 |

| 24 | 25.80 |

Comprendre les types de joints et les raccords

La méthode utilisée pour connecter des longueurs individuelles de tuyaux en fonte ductile est fondamentale pour l’intégrité et la flexibilité d’un pipeline. Différents types de joints sont conçus pour des applications, des pressions et des conditions de site spécifiques. Le choix du joint affecte la vitesse d'installation, la nécessité d'une retenue de poussée externe et la capacité du pipeline à s'adapter aux mouvements du sol.

Les types d’articulations les plus courants comprennent :

Joint à pression (par exemple, Tyton Joint) : Il s'agit du joint le plus largement utilisé pour les conduites d'eau et d'égout souterraines. Il comporte une extrémité en cloche avec un joint en élastomère préinstallé et une extrémité uni. Après avoir lubrifié le joint et le robinet, le robinet est simplement poussé dans la cloche, créant ainsi un joint rapide, fiable et flexible. Le nombre de bandes peintes sur le robinet (une ou deux) indique généralement le fabricant et la conception du joint, mais remplit le même objectif fonctionnel de guidage de l'assemblage et de la déviation.

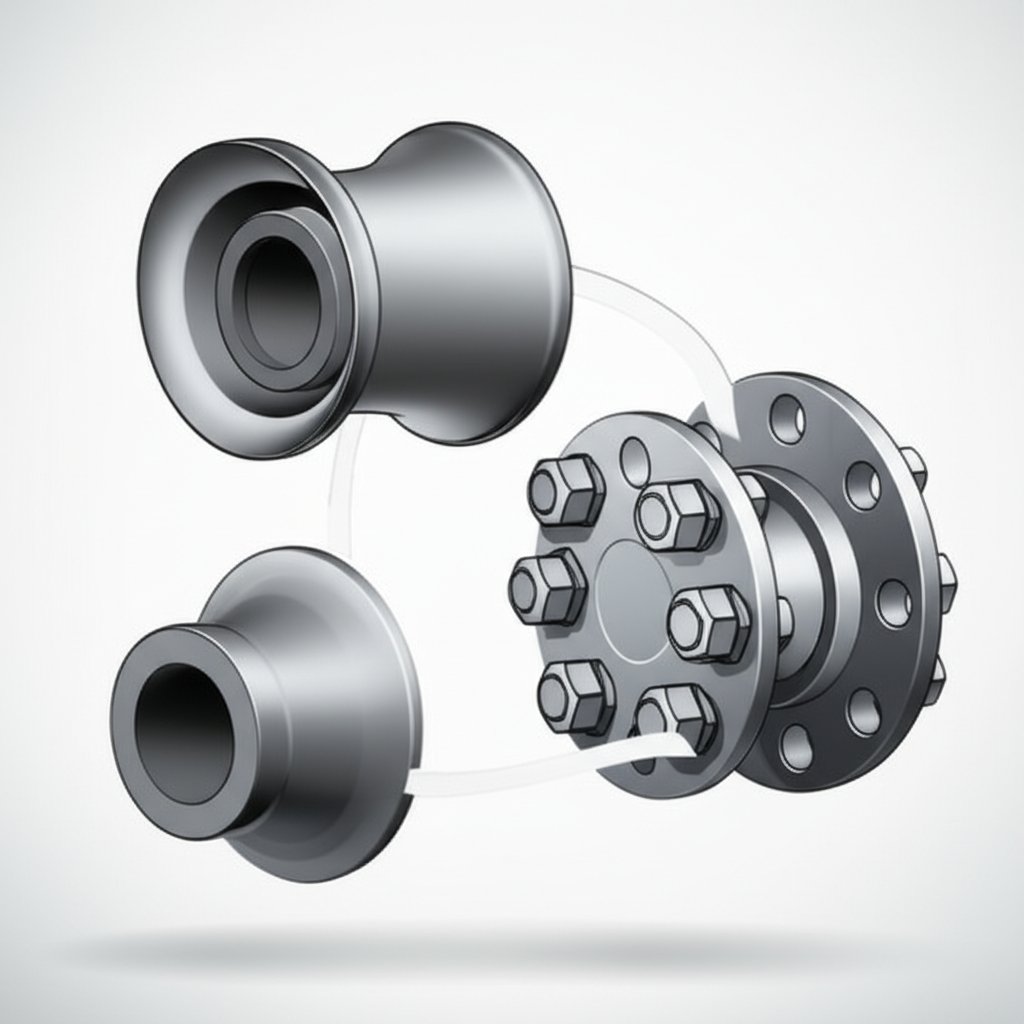

Joint mécanique (MJ) : ce joint se compose d'une cloche, d'un presse-étoupe, d'un joint et d'un jeu de boulons et d'écrous à tête en T. Le joint est assemblé en comprimant le joint dans la douille en serrant les boulons. Les joints mécaniques sont souvent utilisés pour les connexions aux raccords, aux vannes et aux bouches d'incendie. Ils offrent un joint solide et rigide mais nécessitent plus de temps d’assemblage que les joints à emboîtement.

Joint à bride : les joints à bride créent une connexion rigide et boulonnée. Une bride plate percée est soudée ou filetée sur chaque extrémité du tuyau, et les deux brides sont boulonnées ensemble avec un joint entre les deux. Ce type de joint est généralement utilisé dans les applications hors sol telles que les usines de traitement et les stations de pompage où des connexions rigides sont nécessaires et un démontage peut être nécessaire.

Joint retenu : Ces joints sont conçus pour empêcher la séparation au niveau des coudes, des tés et des impasses, éliminant ainsi le besoin de blocs de butée en béton. Il existe diverses conceptions exclusives, telles que TR FLEX®, qui utilisent des segments de verrouillage, des anneaux de retenue soudés ou des joints spéciaux pour verrouiller mécaniquement le robinet dans la cloche, permettant au pipeline de résister aux forces de poussée axiales. Ils sont indispensables dans les zones aux sols pauvres, sur les pentes abruptes ou dans les zones sismiquement actives.

Compromis en matière de protection contre la corrosion, de durabilité et de performances

Bien que la fonte ductile soit un matériau incroyablement solide et durable, il s’agit d’un métal ferreux et donc sensible à la corrosion s’il n’est pas protégé dans des environnements agressifs. Ceci est souvent cité comme son principal inconvénient. Cependant, les tuyaux modernes en fonte ductile sont fabriqués avec des systèmes de protection sophistiqués qui atténuent efficacement la corrosion et garantissent une longue durée de vie. L’affirmation selon laquelle les tuyaux en fonte ductile ont une durée de vie de plus de 100 ans repose sur leur utilisation avec ces méthodes de protection évoluées.

La corrosion interne et la tuberculose (la formation de nodules de rouille qui limitent l'écoulement) sont évitées par un revêtement en mortier de ciment standard. Ce revêtement est appliqué par centrifugation lors de la fabrication, créant une barrière lisse et dense. Il protège le fer en le séparant physiquement de l'eau et en créant un environnement alcalin à pH élevé au niveau de la paroi du tuyau, ce qui inhibe la corrosion. Cette technologie simple et éprouvée a éliminé efficacement la tuberculose dans les canalisations en fer modernes.

La corrosion externe est gérée par une combinaison de revêtements et d’enrobage. La pratique courante en Amérique du Nord consiste à installer le tuyau avec une gaine lâche en polyéthylène (PE). Ce tube en plastique est enroulé autour du tuyau lors de l'installation, créant une barrière qui sépare le tuyau du sol corrosif et limite la disponibilité de l'oxygène et des électrolytes nécessaires à la corrosion. Dans d'autres régions du monde, les canalisations peuvent également être recouvertes d'une couche de zinc, qui assure une protection galvanique sacrificielle, souvent suivie d'une couche de finition bitumineuse ou époxy.

Avantages et inconvénients des tuyaux en fonte ductile

Pros

Résistance supérieure : une résistance élevée à la traction et aux chocs évite les dommages lors de la manipulation et dus aux charges de circulation ou aux coups de bélier.

Longévité prouvée : avec une protection moderne contre la corrosion, la durée de vie devrait dépasser 100 ans.

Ductilité : La capacité à se plier sans se casser le rend résistant aux mouvements du sol et aux événements sismiques.

Facilité d'installation : les joints à emboîter permettent un assemblage rapide et efficace dans la tranchée.

Inconvénients

Sensibilité à la corrosion : nécessite une protection externe (comme un manchon en PE) dans les sols corrosifs pour atteindre sa durée de vie maximale.

Poids : plus lourd que les alternatives aux tuyaux en plastique, nécessitant une machinerie lourde pour la manipulation et l'installation.

La norme durable pour les infrastructures hydrauliques

Les tuyaux en fonte ductile se sont fermement imposés comme la norme industrielle pour les systèmes modernes d’eau et de traitement des eaux usées pour des raisons impérieuses. Sa combinaison unique de haute résistance, de résistance aux chocs et de ductilité offre un niveau de fiabilité et de sécurité difficile à égaler. Bien que sensibles à la corrosion comme tout matériau ferreux, le développement de revêtements et de revêtements avancés a efficacement atténué ce problème, permettant une durée de vie éprouvée d'un siècle ou plus.

De l’ingénierie précise de ses dimensions et systèmes de joints à sa fabrication durable à partir de matériaux recyclés, les tuyaux en fonte ductile représentent un investissement à long terme dans la résilience des communautés. Pour les ingénieurs, les entrepreneurs et les municipalités, ses caractéristiques de performance se traduisent par des coûts de cycle de vie inférieurs, une maintenance réduite et l'assurance d'un approvisionnement en eau sûr et fiable pour les générations à venir. L'innovation continue dans la technologie d'assemblage et le contrôle de la corrosion garantit qu'elle restera la pierre angulaire des projets d'infrastructures critiques dans le monde entier.

Des questions fréquemment posées sur le tuyau en fer ductile

1. Quel est le principal inconvénient des tuyaux en fonte ductile ?

Le principal inconvénient des tuyaux en fonte ductile est leur sensibilité à la corrosion dans des conditions de sol ou d’eau agressives s’ils ne sont pas correctement protégés. En tant que métal ferreux, il rouille lorsqu’il est exposé à l’humidité et à l’oxygène. Pour contrecarrer cela, les tuyaux modernes sont fabriqués avec des systèmes de protection, tels qu'un revêtement interne en mortier de ciment pour empêcher la tuberculose et une protection externe comme une enveloppe en polyéthylène lâche pour protéger contre la corrosion du sol. Sans ces mesures de protection, la durée de vie de la canalisation peut être considérablement réduite.

2. Quelle est la meilleure solution : la fonte (CI) ou la fonte ductile (DI) ?

La fonte ductile (DI) est sans équivoque meilleure que la fonte traditionnelle (CI) pour les applications modernes de canalisations sous pression. La principale différence est la ductilité. La structure en graphite sphéroïdal de la fonte ductile lui permet de se plier et de se déformer sous contrainte sans se fracturer, tandis que la structure en graphite lamellaire de la fonte la rend fragile et sujette à la fissuration sous l'impact ou le mouvement du sol. Cela rend la fonte ductile beaucoup plus solide, plus durable et plus sûre pour les systèmes d’eau et d’eaux usées fonctionnant sous pression et soumis à des charges externes.