Toleranz und Oberflächenbeschaffenheit bei CNC-Gusseisenteilen: Praktischer technischer Leitfaden

09.01.2026 15:57:38 Zugriffe:0

Warum Toleranz und Oberflächenbeschaffenheit bei CNC-Gusseisenteilen wichtig sind

Toleranz und Oberflächenbeschaffenheit sind entscheidende Faktoren, die sich direkt auf die Leistung, Montage und Lebensdauer von Gusseisenkomponenten auswirken. Bei der CNC-Bearbeitung legen diese Parameter fest, wie präzise ein Teil gefertigt wird und wie gut es mit anderen Komponenten zusammenpasst.

Für Käufer und Ingenieure, die Angaben machenkundenspezifische CNC-GusseisenteileDas Verständnis realistischer Toleranzbereiche und der erreichbaren Oberflächenqualität trägt dazu bei, übermäßiges Engineering, unnötige Kosten und Produktionsrisiken zu vermeiden.

Typische CNC-Toleranzbereiche für Gusseisenteile

Durch die CNC-Bearbeitung wird die Maßhaltigkeit im Vergleich zu Bauteilen im Gusszustand deutlich verbessert. Die erreichbaren Toleranzen hängen jedoch von der Teilegröße, der Geometrie und der Materialart ab.

Zu den gängigen Toleranzbereichen für CNC-bearbeitete Gusseisenteile gehören:

Allgemeine Abmessungen:±0,1 mm bis ±0,2 mm

Kritische Dimensionen:±0,02 mm bis ±0,05 mm

Lochdurchmesser:±0,02 mm bis ±0,1 mm

Ebenheit / Parallelität:innerhalb von 0,05 mm

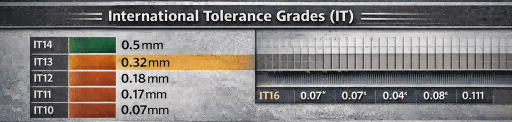

IT-Noten und ihre praktische Anwendung

Zur Definition akzeptabler Maßabweichungen werden üblicherweise IT-Klassen (International Tolerance) verwendet.

Für Gusseisenteile, die durch Gießen und anschließende CNC-Bearbeitung hergestellt werden:

Zustand im Gusszustand:IT12–IT14

Grobbearbeitung:IT10–IT11

Fertige CNC-Bearbeitung:IT7–IT9

Das Erreichen von IT6 oder höher ist in bestimmten Fällen möglich, erfordert jedoch häufig zusätzliche Einstellungen, starre Vorrichtungen und einen erhöhten Inspektionsaufwand. Ingenieure sollten sorgfältig abwägen, ob solch enge Toleranzen funktionell notwendig sind.

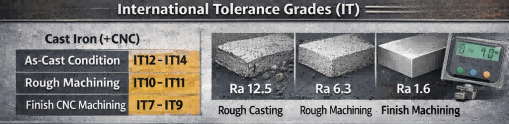

Oberflächenbeschaffenheitsstandards für CNC-bearbeitetes Gusseisen

Die Oberflächenbeschaffenheit wird typischerweise als Ra (durchschnittliche Rauheit) ausgedrückt, gemessen in Mikrometern (µm).

Typische Ra-Werte für Gusseisenteile sind:

Oberfläche im Gusszustand:Ra 12,5–25 µm

Grobe CNC-Bearbeitung:Ra 3,2–6,3 µm

Fertige CNC-Bearbeitung:Ra 0,8–3,2 µm

Grauguss erzielt aufgrund seiner Graphitflockenstruktur im Allgemeinen leichter glattere Oberflächen, während Sphäroguss möglicherweise optimierte Werkzeug- und Schnittparameter erfordert, um ähnliche Ra-Werte zu erreichen. Ziele für die Oberflächenbeschaffenheit sollten sich immer an funktionalen Anforderungen und nicht an ästhetischen Erwartungen orientieren.

Realistische Grenzen des Gießens plus CNC-Bearbeitung

Während die CNC-Bearbeitung die Genauigkeit erheblich verbessert, kann sie die inhärente Variabilität von Gussmaterialien nicht vollständig beseitigen.

Zu den wichtigsten Einschränkungen gehören:

Restspannungen beim Gießen:Kann bei der Bearbeitung zu leichten Verformungen führen

Variation der Materialstruktur:Besonders zwischen Grauguss und Sphäroguss

Auswirkungen auf die Teilegröße:Bei größeren Bauteilen ist es schwieriger, enge Toleranzen einzuhalten

Befestigungsbeschränkungen:Dünne Wände oder komplexe Formen verringern die Stabilität

Balance zwischen Präzision, Kosten und Herstellbarkeit

Engere Toleranzen und feinere Oberflächengüten erhöhen die Bearbeitungszeit, den Werkzeugverschleiß und die Prüfanforderungen. In vielen Anwendungen führt die Festlegung unnötig enger Grenzwerte zu höheren Kosten, ohne die Leistung zu verbessern.

Zu den Best Practices gehören:

Wenden Sie enge Toleranzen nur auf Funktionsflächen an

Lassen Sie bei unkritischen Merkmalen geringere Toleranzen zu

Definieren Sie die Oberflächenbeschaffenheit basierend auf Dichtungs-, Verschleiß- oder Montageanforderungen

Beziehen Sie Fertigungsingenieure frühzeitig in die Entwurfsphase ein

Ein ausgewogener Ansatz führt zu einer kostengünstigen Produktion bei gleichzeitiger Wahrung der Funktionssicherheit.

Abschließende Gedanken zur CNC-Gusseisentoleranz und Oberflächenbeschaffenheit

Toleranzen und Oberflächenbeschaffenheit sollten immer auf der Grundlage tatsächlicher Funktionsanforderungen und Fertigungsmöglichkeiten definiert werden. Bei richtiger Spezifikation liefert die CNC-Bearbeitung zuverlässige Präzision ohne übermäßige Kosten oder Risiken.