Grauguss vs. Sphäroguss für kundenspezifische CNC-Teile: Welches Material sollten Sie wählen?

09.01.2026 15:28:27 Zugriffe:0

Grauguss und Sphäroguss in kundenspezifischen CNC-Teilen verstehen

Grauguss und Sphäroguss sind die beiden am häufigsten verwendeten Materialien für kundenspezifische Gusseisenkomponenten. Obwohl beide für die CNC-Bearbeitung geeignet sind, unterscheiden sich ihre mechanischen Eigenschaften, Bearbeitbarkeit und Anwendungseignung erheblich.

Bei der Materialauswahl fürkundenspezifische CNC-GusseisenteileDas Verständnis dieser Unterschiede hilft Ingenieuren und Käufern dabei, Leistung, Kosten und Herstellbarkeit in Einklang zu bringen.

Vergleich der mechanischen Eigenschaften

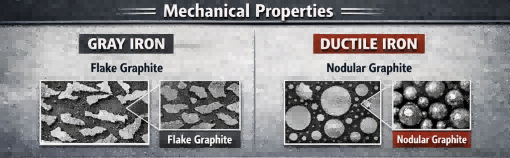

Der grundlegendste Unterschied zwischen Grauguss und Sphäroguss liegt in ihrer Graphitstruktur, die sich direkt auf Festigkeit und Zähigkeit auswirkt.

Grauguss

Graphit liegt in Flockenform vor

Hervorragende Vibrationsdämpfung

Geringere Zugfestigkeit

Sprödigkeit bei Stoßbelastungen

Sphäroguss

Graphit liegt in kugelförmiger (knötchenförmiger) Form vor

Höhere Zug- und Streckgrenze

Überlegene Schlagfestigkeit

Bessere Ermüdungsleistung

Für tragende oder sicherheitskritische Bauteile wird aufgrund seiner mechanischen Zuverlässigkeit häufig Sphäroguss bevorzugt.

Bearbeitbarkeit und CNC-Bearbeitungseigenschaften

Beide Materialien werden häufig in der CNC-Bearbeitung verwendet, ihr Verhalten beim Schneiden unterscheidet sich jedoch.

Grauguss ist bekannt für:

Hervorragende Bearbeitbarkeit

Geringere Schnittkräfte

Natürliche Schmierung durch Graphitflocken

Reduzierter Werkzeugverschleiß

Sphäroguss ist zwar noch bearbeitbar, typischerweise jedoch:

Erfordert robustere Werkzeuge

Erzeugt höhere Schnittkräfte

Erzeugt längere Chips

Vorteile durch optimierte CNC-Parameter

Wenn Ihr Projekt umfangreiche Nachbearbeitungsarbeiten erfordert, verstehen Sie diesCNC-Bearbeitung von Gusseisenkomponentenkann dabei helfen, herauszufinden, welches Material eine bessere Effizienz und Werkzeuglebensdauer bietet.

Festigkeit, Haltbarkeit und Anwendungseignung

Die Materialauswahl sollte sich an den funktionalen Anforderungen des Teils orientieren.

Grauguss wird häufig verwendet für:

Maschinenbasen

Getriebegehäuse

Pumpengehäuse

Komponenten, die Schwingungsdämpfung erfordern

Sphäroguss eignet sich besser für:

Druckführende Teile

Strukturkomponenten

Automobil- und Transportteile

Anwendungen, die Schlagfestigkeit erfordern

In vielen Industrieprojekten bietet Sphäroguss einen Sicherheitsspielraum, den Grauguss unter dynamischen Belastungen nicht bieten kann.

Kostenüberlegungen: Grauguss vs. Sphäroguss

Die Kosten sind oft ein entscheidender Faktor bei der Materialauswahl.

Grauguss im Allgemeinen:

Hat niedrigere Rohstoffkosten

Erfordert weniger komplexe Metallurgie

Bietet eine schnellere CNC-Bearbeitung

Sphäroguss:

Hat höhere Material- und Verarbeitungskosten

Erfordert eine Magnesiumbehandlung beim Gießen

Kann die CNC-Bearbeitungszeit verlängern

Bei Teilen, bei denen das Ausfallrisiko hoch ist, können die höheren Anschaffungskosten von Sphäroguss jedoch die langfristigen Betriebs- und Wartungskosten senken.

Auswahl des richtigen Materials für kundenspezifische CNC-Anwendungen

Die Wahl zwischen Grauguss und Sphäroguss hängt von mehreren Faktoren ab:

Belastungs- und Stressbedingungen

Erforderliche mechanische Festigkeit

Komplexität der CNC-Bearbeitung

Budgetbeschränkungen

Serviceumgebung

Ingenieure bewerten diese Faktoren häufig schon früh in der Entwurfsphase, um kostspielige Neukonstruktionen oder Leistungsprobleme später in der Produktion zu vermeiden.

Abschließende Empfehlung für kundenspezifische CNC-Gusseisenteile

Es gibt kein universell „besseres“ Material – nur die richtige Wahl für eine bestimmte Anwendung. Grauguss bietet hervorragende Bearbeitbarkeit und Kosteneffizienz für stabile, spannungsarme Komponenten, während Sphäroguss überlegene Festigkeit und Haltbarkeit für anspruchsvolle Umgebungen bietet.

Für einen vollständigen Überblick über Materialauswahl, Bearbeitung und Produktionsabläufe besuchen Sie unsereSäulenseite für kundenspezifische CNC-Gusseisenteile, wo alle relevanten Themen ausführlich erläutert werden.

Verwandte Ressourcen

Um dieses Thema weiter zu vertiefen, könnten Ihnen auch die folgenden Leitfäden hilfreich sein:

CNC-Bearbeitung für Gusseisenkomponenten– Bearbeitungsmöglichkeiten und Toleranzen

Toleranz und Oberflächenbeschaffenheit bei CNC-Gusseisenteilen– Präzisionsgrenzen verstehen

Designrichtlinien für kundenspezifische CNC-Gusseisenteile– Best Practices für herstellbare Designs