Was ist ein Riser in der Gießereiindustrie?

03.01.2025 14:02:21 Zugriffe:0

I. Definition und Erscheinungsmerkmale von Risern

In der Gießereiindustrie ist ein Steigrohr eine Komponente, die eine wichtige Rolle bei der Sicherung der Qualität von Gussteilen spielt und eines der Schlüsselelemente für die Erzielung einer qualitativ hochwertigen Gussformung ist.

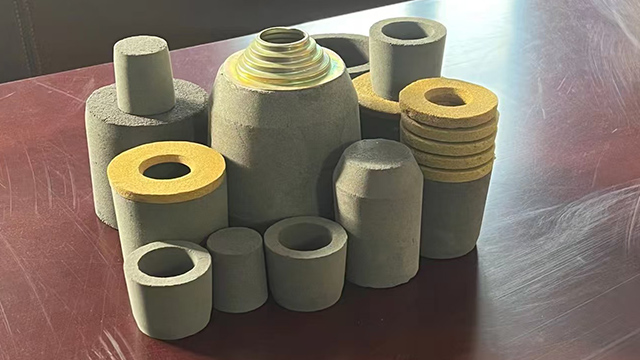

Im Wesentlichen ist ein Steigrohr ein zusätzlicher Flüssigkeitsspeicherbehälter, der an bestimmten Stellen der Form angebracht ist. Übliche Positionen sind die Oberseite der Form oder Bereiche in der Nähe von Lunkern und Porosität im Gussstück. Sein Erscheinungsbild ist in verschiedenen Formen erhältlich, beispielsweise in regelmäßigen zylindrischen und quadratischen Formen sowie in unregelmäßigen Formen. Die Größe des Steigrohrs wird nicht zufällig bestimmt, sondern anhand der Größe, des Typs (klein, mittel, groß), der strukturellen Komplexität des Gussteils und der Eigenschaften des verwendeten Metallmaterials genau geplant.

(I) Spezifikationen von Steigern für kleine und einfache Gussteile

Im Allgemeinen kann bei kleinen und einfachen Gussstücken der Durchmesser des Steigrohrs zwischen 2 und 5 cm und die Höhe zwischen 3 und 8 cm liegen.

(II) Spezifikationen von Steigrohren für mittlere Gussteile

Bei mittelgroßen Gussstücken liegt der Durchmesserbereich des Steigrohrs normalerweise zwischen 5 und 15 cm und die Höhe zwischen 8 und 20 cm.

(III) Spezifikationen von Speisern für große und komplexe Gussteile

Bei großen und komplexen Gussteilen, wie dem Guss des Zylinderblocks eines großen Schiffsmotors, kann der Durchmesser des Steigrohrs mehr als 30 cm und die Höhe mehr als 50 cm erreichen.

II. Funktionsprinzip von Tragegurten

Unter dem Gesichtspunkt des Funktionsprinzips übernehmen Speiser eine entscheidende Aufgabe während des Erstarrungsprozesses, wenn das Gussstück vom flüssigen in den festen Zustand übergeht. Nachdem das flüssige Metall in die Form gegossen wurde, beginnt das Metall bei sinkender Temperatur zu erstarren und sich zusammenzuziehen.

(I) Erstarrungsschrumpfraten verschiedener Metalle

Am Beispiel von gewöhnlichem Grauguss beträgt die Erstarrungsschrumpfungsrate etwa 1 % bis 3 %, während die von Gussstahl sogar noch höher ist und 3 % bis 7 % erreicht. Ohne Steigrohr führt der letzte erstarrende Teil des Gussteils aufgrund der fehlenden Flüssigmetallzugabe zwangsläufig zu Lunkern oder Porosität.

(II) Einfluss von Schrumpfhohlräumen und Porosität auf mechanische Eigenschaften

Diese inneren Fehler beeinträchtigen die mechanischen Eigenschaften des Gussteils erheblich. Beispielsweise kann sich die Festigkeit um 20–30 % und die Zähigkeit um 30–50 % verringern, sodass das Gussstück die Qualitätsstandards für praktische Anwendungen nicht mehr erfüllen kann. Das im Steigrohr gespeicherte flüssige Metall fließt während der Erstarrungs- und Kontraktionsphase des Gussstücks kontinuierlich in das Gussstück, füllt die durch die Kontraktion entstandenen Hohlräume und sorgt für die kompakte Struktur des gesamten Gussstücks.

III. Anwendung von Steigern in der tatsächlichen Produktion

In tatsächlichen Produktionsszenarien in Gießereien gelten für verschiedene Arten von Gussteilen strenge Anforderungen an die Gestaltung und Anordnung der Steigleitungen.

(I) Fall des Gießens eines Zylinderkopfs für einen Automobilmotor

Im Automobilbau beispielsweise verwenden Ingenieure beim Gießen eines Zylinderkopfs für einen Automotor aufgrund der komplexen Luft- und Ölkanäle im Zylinderkopf professionelle Simulationssoftware, um die Erstarrungszeit und den Schrumpfungsgrad verschiedener Teile genau zu berechnen. Nach der Messung muss die Erstarrungszeit einiger wichtiger Hotspots im Zylinderkopf innerhalb von 10 bis 15 Minuten kontrolliert werden und die Schrumpfungsmenge sollte bei 5 bis 8 ml gehalten werden. Auf dieser Grundlage wird die Anzahl der Steigleitungen genau auf 3–5 festgelegt und die Positionen sind rund um die Oberseite des Zylinderkopfs und die Bereiche verteilt, in denen sich die Wandstärke abrupt ändert. Die Größe wird gemäß den obigen Berechnungsergebnissen fein angepasst, um sicherzustellen, dass die Steigleitungen während der Erstarrung des Zylinderkopfs rechtzeitig flüssiges Metall zu den Schlüsselteilen hinzufügen können und dabei die strengen Anforderungen an die Festigkeit, Dichtungsleistung und andere Eigenschaften des Zylinderkopfs erfüllen Zylinderkopf bei laufendem Motor.

IV. Materialauswahl der Tragegurte

Besonderheiten gibt es auch bei der Materialauswahl der Tragegurte. In den meisten Fällen verwenden das Steigrohr und das Gussstück das gleiche grundlegende Metallmaterial, wodurch die Konsistenz wichtiger Eigenschaften wie Erstarrungseigenschaften und Wärmeleitung gewährleistet werden kann und ein reibungsloser Zuführungsprozess ermöglicht wird. Unter bestimmten Arbeitsbedingungen werden jedoch Steigrohrmaterialien mit besonderen Verfestigungseigenschaften verwendet, um den Zuführeffekt zu optimieren.

(I) Fall des Gießens von Luft- und Raumfahrtkomponenten

Beispielsweise werden beim Gießen einiger Luft- und Raumfahrtkomponenten mit extrem hohen Anforderungen an die innere Qualität exotherme Steigrohrmaterialien verwendet. Während des Erstarrungsprozesses können sie Wärme abgeben und so ihre eigene Erstarrungszeit um das 2- bis 3-fache verlängern. Im Vergleich zu herkömmlichen Steigrohren verlängert sich die Zufuhrzeit des Gussstücks um 15 bis 20 Minuten, was die Kompaktheit des Gussstücks erheblich verbessert und sicherstellt, dass die Produktqualität den hohen Standards der Luft- und Raumfahrtbranche entspricht.

V. Entwicklung der Riser-Technologie

Mit dem kontinuierlichen Fortschritt der Gießereitechnik entwickelt sich auch die Speisertechnik ständig weiter. In der Anfangsphase wurden Speiser auf der Grundlage von Erfahrungswerten konstruiert und die Ausschussrate war mit etwa 10–15 % relativ hoch. Heutzutage kann mit Hilfe digitaler und intelligenter Mittel und durch Computersimulation die Wirkung von Speisern bereits vor der eigentlichen Gussstückfertigung genau vorhergesagt und Parameter vorab optimiert und angepasst werden.

(I) Fall eines fortschrittlichen Gießereiunternehmens

Nachdem beispielsweise ein fortschrittliches Gießereiunternehmen eine neue Steigrohrkonstruktionstechnologie eingeführt hatte, wurde die Ausschussrate auf 3 % bis 5 % gesenkt und die Produktionseffizienz um 20 % bis 30 % gesteigert, wodurch die Gießereiindustrie effektiv dazu angeregt wurde, sich auf ein höheres Niveau zu bewegen der Raffinesse.

Zusammenfassend lässt sich sagen, dass Speiser als Schlüsselkomponente des Gussprozesses von großer Bedeutung für die Qualitätssicherung von Gussstücken sind. Die präzise Einstellung jedes Parameters und die kontinuierliche Weiterentwicklung der Technologie verkörpern die Fachkenntnis der Gießereiingenieure und legen den Grundstein für die Herstellung solider und zuverlässiger Metallgussteile in verschiedenen Branchen.