CNC 铸铁零件的公差和表面光洁度:实用工程指南

2026-01-09 15:57:38 点击数:0

为什么公差和表面光洁度对于 CNC 铸铁零件很重要

公差和表面光洁度是直接影响铸铁部件的性能、装配和使用寿命的关键因素。在 CNC 加工中,这些参数定义了零件的制造精度以及它与其他组件的连接程度。

供买家和工程师指定定制数控铸铁零件、了解实际的公差范围和可实现的表面质量有助于避免过度设计、不必要的成本和生产风险。

铸铁零件的典型 CNC 公差范围

与铸件相比,数控加工显着提高了尺寸精度。然而,可实现的公差取决于零件尺寸、几何形状和材料类型。

CNC 加工铸铁零件的常见公差范围包括:

一般尺寸:±0.1 毫米至 ±0.2 毫米

关键尺寸:±0.02 毫米至 ±0.05 毫米

孔径:±0.02 毫米至 ±0.1 毫米

平面度/平行度:0.05毫米以内

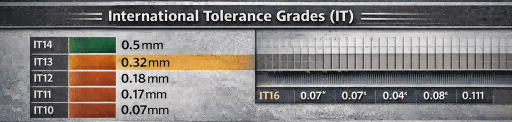

IT等级及其实际应用

国际公差 (IT) 等级通常用于定义可接受的尺寸变化。

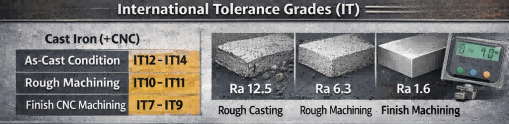

对于通过铸造然后进行 CNC 加工生产的铸铁零件:

铸态条件:IT12-IT14

粗加工:IT10-IT11

CNC精加工:IT7-IT9

在特定情况下,可以达到 IT6 或更严格的要求,但通常需要额外的设置、刚性夹具和增加的检查工作。工程师应仔细评估如此严格的公差在功能上是否必要。

CNC 加工铸铁的表面光洁度标准

表面光洁度通常用 Ra(平均粗糙度)表示,以微米 (μm) 为单位测量。

铸铁零件的典型 Ra 值包括:

铸态表面:Ra 12.5–25 µm

CNC粗加工:Ra 3.2–6.3 µm

CNC精加工:Ra 0.8–3.2 微米

由于其石墨片状结构,灰铸铁通常更容易实现更光滑的表面处理,而球墨铸铁可能需要优化工具和切削参数才能达到类似的 Ra 值。表面光洁度目标应始终符合功能要求而不是审美期望。

铸造加数控加工的现实极限

虽然数控加工大大提高了精度,但它不能完全消除铸造材料固有的变异性。

主要限制包括:

铸造残余应力:加工时可能会造成轻微变形

材料结构变化:特别是灰铸铁和球墨铸铁之间

零件尺寸影响:较大的元件更难保持严格的公差

夹具限制:薄壁或复杂形状会降低稳定性

平衡精度、成本和可制造性

更严格的公差和更精细的表面光洁度会增加加工时间、模具磨损和检查要求。在许多应用中,指定不必要的严格限制会增加成本,而不会提高性能。

最佳实践包括:

仅对功能表面应用严格的公差

对非关键功能允许更宽松的公差

根据密封、磨损或装配需求定义表面光洁度

让制造工程师尽早参与设计阶段

平衡的方法可以实现具有成本效益的生产,同时保持功能可靠性。

关于 CNC 铸铁公差和表面光洁度的最终想法

公差和表面光洁度应始终根据实际功能要求和制造能力来定义。如果指定正确,数控加工可提供可靠的精度,而不会产生过高的成本或风险。

以前的: 设计定制 CNC 铸铁部件的最佳实践

下一个: 什么是曲轴铸件及其制造方法?