碳纤维材料在汽车领域的应用

2024-12-23 17:38:51 点击数:0

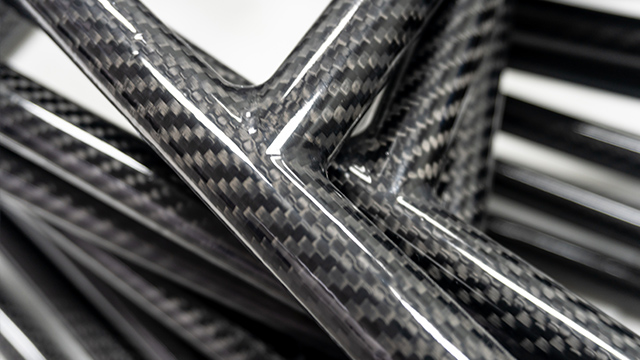

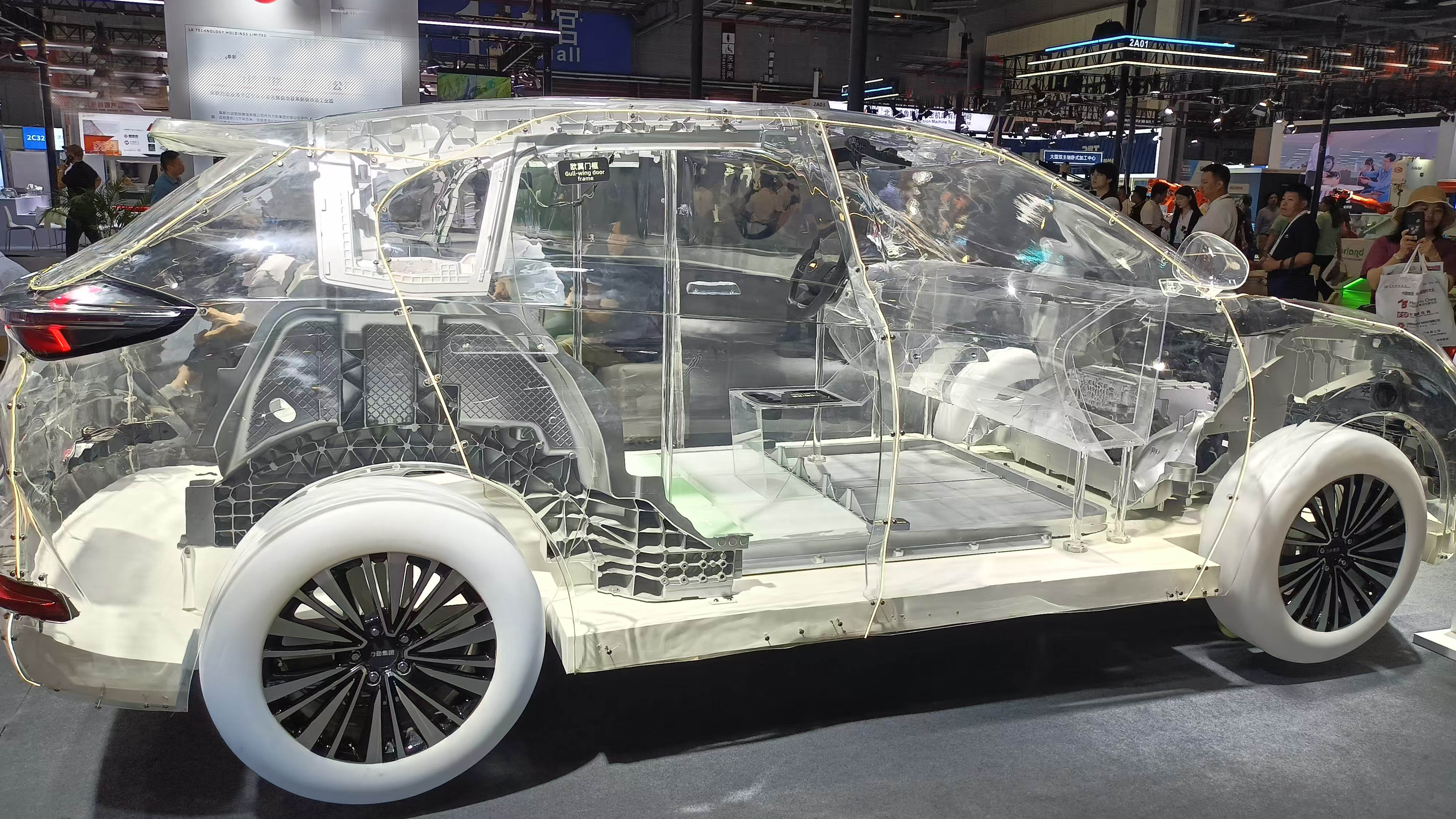

碳纤维材料以其轻质、高强、高模、耐腐蚀、耐疲劳等特点,正在逐渐改变汽车制造业的面貌。尤其是在车身结构、动力系统、制动系统等应用领域,碳纤维材料正在给汽车行业带来深刻变革。本文将结合具体案例,探讨碳纤维材料在汽车领域的广泛应用及其带来的显着优势。

一、车身结构:轻量化与强度的平衡

碳纤维材料在车身结构上的应用是汽车行业追求轻量化设计的典范。采用碳纤维复合材料制成的车身结构不仅显着减轻了整车质量,而且显着提高了车身的强度和刚度。例如,宝马i3和i8车型大量采用碳纤维复合材料制成的车身结构。宝马i3的碳纤维座舱实现了50%的减重,宝马i8的碳纤维车身结构与i3类似,也实现了显着的轻量化效果。此外,斯巴鲁WRX STI TS车型采用了CFRP(碳纤维增强塑料)车顶,相比钢板减轻了80%的重量。这些案例充分展示了碳纤维材料在车身结构轻量化方面的巨大潜力。

碳纤维材料的应用不仅减轻了车身重量,还提高了车辆的耐撞性和安全性。碳纤维复合材料的拉伸强度一般在3500Mpa以上,是普通钢材的5倍。采用碳纤维材料制成的座舱,碰撞时变形极小,有效保护乘员的生存空间。同时碳纤维材料还具有良好的吸振效果,对冲击提供较大的缓冲,减少冲击碎片的产生,提高车辆的安全性。

二.电力系统:提高性能和效率

在电力系统中,碳纤维材料也得到广泛应用。发动机部件、传动轴和空气动力学套件等关键部件均采用碳纤维材料进行了优化。

发动机部件:碳纤维材料高强度、轻量化的特点使其成为发动机部件的理想选择。碳纤维进气系统可以显着减轻重量,同时提高进气效率。例如,福特猎鹰XR6 Sprint轿车采用了100%碳纤维制成的进气系统,其进气管重量仅为235克,而塑料进气管重量为438克。这种轻量化设计不仅提高了发动机的响应能力,还降低了油耗。

传动轴:碳纤维传动轴具有轻量化、高强度、耐疲劳等特点,可显着提高传动系统的效率和可靠性。丰田86的碳纤维传动轴重量仅为5.53公斤,与主流钢制传动轴相比,减轻了50%的重量。这种轻量化设计不仅降低了驱动系统的能耗,还提高了车辆的加速性能和操控稳定性。

空气动力套件:碳纤维材料在空气动力套件中的应用有助于提高车辆的性能和燃油经济性。例如,领克03冠军版的碳纤维后扰流板采用了先进的预处理工艺、成型固化工艺、涂装及质检工艺,全面提升了车辆的外观和性能。在高速公路上,扰流板可以有效引导车辆后部气流,减少风阻;在弯道中,它可以巧妙地增加下压力,提高车辆的操控稳定性。

三.制动系统:耐高温、高性能

碳纤维材料在制动系统中的应用也显示出其独特的优势。碳纤维刹车盘具有优异的耐高温性和稳定性,可承受高达2500℃的温度,同时保持稳定的性能。保时捷918 Spider采用碳纤维制动盘,可在50 m内将车辆速度从300 km/h降低至50 km/h。这种高性能制动系统不仅提高了车辆的制动性能,而且降低了制动系统的能耗和磨损。

综上所述,碳纤维材料在汽车领域的应用正在不断扩大和深化。从车身结构到动力系统再到制动系统,碳纤维材料以其独特的优势给汽车行业带来了重大的改变和改进。随着碳纤维材料技术的不断进步和成本的逐步降低,相信碳纤维材料将在未来的汽车制造中发挥更加重要的作用。

以前的: 国际认可的可靠球墨铸铁管质量认证

下一个: 制动卡钳的制造工艺及材料选择?