صب الرمل المطلي بقالب حديد العمود المرفقي والتحكم في عملية الإنتاج

2025-01-14 14:24:51 الزيارات:0

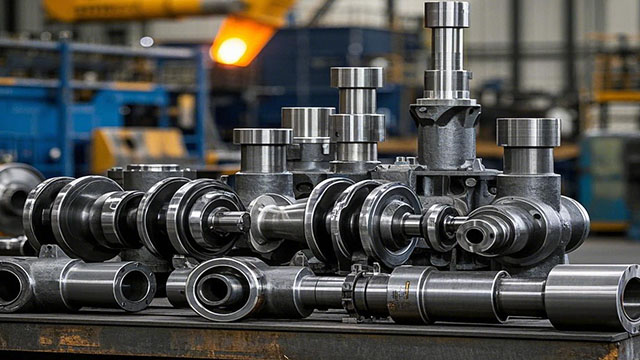

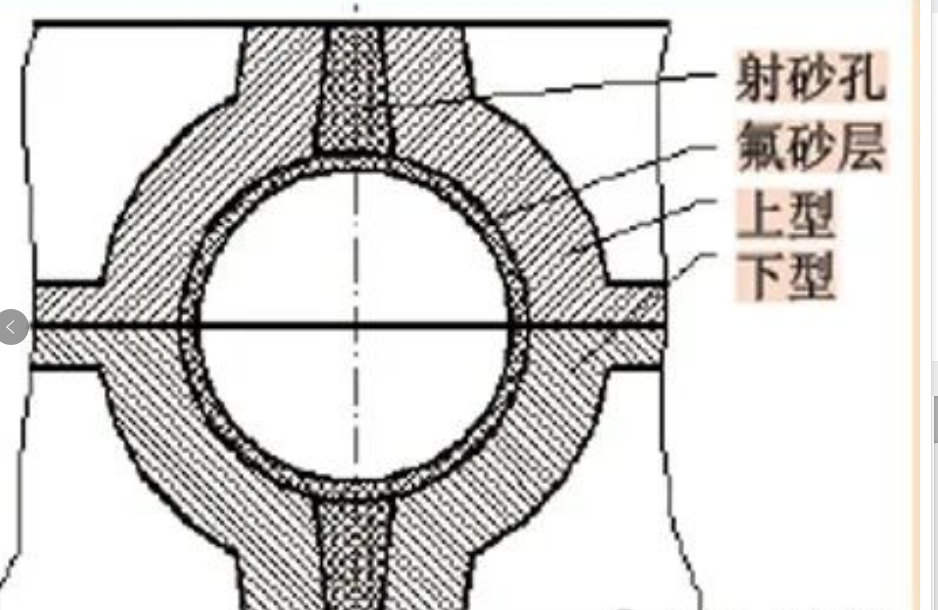

إن اعتماد عملية الرمل المطلي بالعمود المرفقي لصب العمود المرفقي لا يؤدي فقط إلى تبسيط عملية رمل الطين، وتحسين أداء المواد، ولكن أيضًا يقلل من تكلفة العملية. أصبحت عملية الرمل المطلي بالعمود المرفقي اتجاهًا تطوريًا في صناعة الأعمدة المحلية وتستحق الترويج داخل الصناعة. يعد العمود المرفقي أحد المكونات الرئيسية للمحرك، وأدائه يؤثر بشكل مباشر على أداء الخدمة وعمر المحرك. عندما يعمل العمود المرفقي، فإنه يتحمل لحظات ثني كبيرة متناوبة، وعزم الدوران، والتأثيرات. أشكال الفشل الشائعة هي كسر إجهاد الانحناء وتآكل المجلة. ولذلك، يجب أن تتمتع مادة العمود المرفقي بصلابة عالية، وقوة الكلال، ومقاومة جيدة للتآكل. خاصة في السنوات الأخيرة، مع تزايد تطبيق المحركات التوربينية، تم طرح متطلبات أعلى وأعلى للجودة الداخلية، والدقة الفارغة، وخشونة السطح للعمود المرفقي. صب الرمل المطلي بقالب الحديد عبارة عن عملية صب يتم فيها طلاء طبقة بسمك 5 - 8 مم من رمل القولبة بالحرارة بالتساوي على التجويف الداخلي للقالب الحديدي المشكل (كما هو موضح في الشكل 1) لتشكيل قالب (كما هو موضح في الشكل 2) ). نظرًا للصلابة الجيدة لقالب الرمل المطلي بالقالب الحديدي وطبقة الرمل المطلية الرقيقة نسبيًا، فإن الصب لديه معدل تبريد سريع وحجم جسيمات الرمل الناعم (عمومًا 200 شبكة). ولذلك، يمكن أن تحسن بشكل كبير دقة الأبعاد، والاكتناز، وجودة السطح، ودرجة صقل الحبوب، ومعدل كروية الصب، وفي نفس الوقت، يمكن تحقيق صب أقل.

عملية الإنتاج لخط الرمل المطلي بقالب الحديد

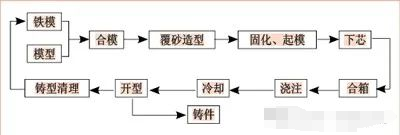

يظهر الشكل 3 تدفق عملية الإنتاج لخط الرمل المطلي بقالب الحديد. حاليًا، هناك أشكال مختلفة من تخطيط العملية لخط الرمل المطلي بقالب الحديد، وتخطيط الخط من النوع المفتوح هو الأكثر شيوعًا. لأنه يمكن أن يلبي متطلبات أوقات التبريد المختلفة لإنتاج أنواع متعددة من العمود المرفقي، وفي نفس الوقت، يمكنه بسهولة تحقيق الميكنة والتحكم الآلي في حركة ودفع القالب الحديدي أثناء عملية الإنتاج.

1. صب الرمل المطلي

تعتبر عملية صب الرمل المطلي عملية رئيسية في صب الرمل المطلي بقالب الحديد، والتي تؤثر بشكل مباشر على عملية الإنتاج بأكملها وإنتاجية أعمدة الكرنك. في البداية، استعارت عملية الرمل المطلي بالقالب الحديدي مطلق النار الأساسي للصندوق الساخن، مع درجة منخفضة من الميكنة. الآن، العديد من الشركات المصنعة لآلات المسابك المحلية تنتج معدات رملية خاصة مطلية بقالب الحديد، ويمكن للبعض تحقيق التحكم الآلي بشاشة تعمل باللمس PLC كاملة العملية من إغلاق القالب إلى إزالة القالب الحديدي بعد إطلاق الرمل.

(1) درجة حرارة قالب الحديد

أثناء الإنتاج العادي، يتم التحكم في درجة حرارة قالب الحديد بشكل عام عند حوالي 230 درجة مئوية. إذا كانت درجة الحرارة منخفضة جدًا، فلا يمكن معالجة الرمال المطلية بالكامل، مما يؤدي إلى انخفاض قوة الصدفة ونشوء غاز عالي. إذا كانت درجة الحرارة مرتفعة جدًا، فسيتم حرق غلاف القالب ويصبح هشًا، أو سيتم معالجة الرمل المطلي أثناء عملية التدفق، مما يؤدي إلى إتلاف قوة غلاف القالب ويتسبب بسهولة في التصاق الرمل وإدراج الرمل في العمود المرفقي. هناك عمومًا طريقتان لتسخين القالب الحديدي للاستخدام الأول. الأول هو وضع مجموعة من قوالب الحديد في الفرن الأساسي للتسخين، ومن ثم تنفيذ عملية التشكيل واحدة تلو الأخرى. والآخر هو إغلاق قوالب الحديد البارد واحداً تلو الآخر ثم تسخين قوالب الحديد من خلال النموذج والقالب (القالب مزود بأنابيب تسخين كهربائية) للقولبة. هذه الطريقة بطيئة نسبيًا عند استخدام القالب الحديدي الجديد للإنتاج الأول. أثناء الإنتاج العادي، يمكن استخدام الحرارة المتبقية لقالب الحديد للرمل المطلي، ولا حاجة إلى تسخين منفصل.

(2) رماية الرمال

رمي الرمل هو عملية يتم فيها نفخ الرمل المطلي المميع إلى داخل التجويف بواسطة هواء مضغوط منخفض الضغط (0.4MPa)، وزمن قذف الرمل هو 1-2 ثانية فقط. هناك رابطان رئيسيان في هذه العملية: أحدهما هو العادم، والآخر هو تسرب الرمال. أثناء عملية رمي الرمل، أثناء حقن الرمل المطلي، يدخل الهواء المضغوط أيضًا إلى التجويف. إذا كان عادم القالب الحديدي غير سلس، فسيؤدي حتما إلى حدوث عيوب مثل عدم كفاية إطلاق النار والجيوب الهوائية. الحلول شائعة الاستخدام هي كما يلي: ① بالنسبة للغاز المتبقي بالقرب من سطح الفراق، يتم عمل أربعة رؤوس أعلى بمقدار 0.1 - 0.2 مم من القالب، بحيث يتم تشكيل فجوة بين القالب والقالب الحديدي لتفريغ القالب. الغاز المتبقي. ② تتم إضافة سدادات العادم عند الأجزاء المسدودة الفردية أو يتم نقش أخاديد العادم على القالب لتصريف الغاز المتبقي. هاتان الطريقتان فعالتان للغاية في الإنتاج الفعلي. أثناء إطلاق الرمل، تتم محاذاة فتحات إطلاق الرمل الموجودة على رأس إطلاق الرمل مع فتحات إطلاق الرمل في القالب الحديدي، ويتم ضغط المستوى السفلي من لوحة إطلاق الرمل بإحكام على المستوى العلوي من قالب الحديد ثم يتم إطلاق الرمل نفذت. ومع ذلك، في الإنتاج الفعلي، بسبب تشوه الإجهاد بعد صب قالب الحديد ومعالجته، والتشوه الناجم عن التسخين والتبريد المستمر لقالب الحديد، والصدمات على السطح العلوي لقالب الحديد، سيتم إنشاء فجوة بين السطح العلوي للقالب الحديدي والمستوى السفلي من لوحة إطلاق الرمل أثناء إطلاق الرمال، وسوف ينفد الرمل من الفجوة أثناء إطلاق الرمال. تسرب الرمال لا يؤدي فقط إلى إهدار الرمال، وتدهور بيئة العمل، ويتسبب في عدم ملء التجويف بقوة، مما يؤدي إلى منتجات النفايات، ولكن أيضًا نظرًا لأن معدل تدفق الرمال سريع جدًا، فمن المحتمل جدًا أن يتسبب في إصابة شخصية للمشغل. الطرق الشائعة الاستخدام الآن هي: ① يتم وضع وسادة هلام السيليكا أعلى بمقدار 5 مم من المستوى على السطح السفلي للوحة إطلاق الرمل. ② تم تصنيع فوهة رمي الرمل الخاصة بلوحة رمي الرمل في نوع متحرك وقابل للضغط، ويتم تثبيت زنبرك ضغط على الظهر. بهذه الطريقة، يمكن أن تكون فوهة رمي الرمل على اتصال وثيق مع محيط فتحة رمي الرمل في القالب الحديدي لتجنب تسرب الرمل. عندما يتشوه القالب الحديدي بشدة، لا يسرب الرمل السطح العلوي للقالب الحديدي فحسب، بل تتولد أيضًا فجوة كبيرة بين السطح السفلي للقالب الحديدي ولوحة القالب، وفي هذا الوقت، فقط السطح العلوي والسفلي يمكن تخطيط أسطح القالب الحديدي ومن ثم استخدامها.

2. تبريد قالب الحديد

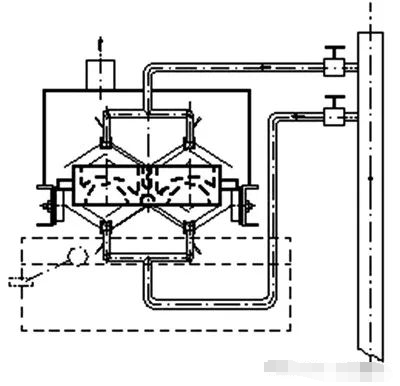

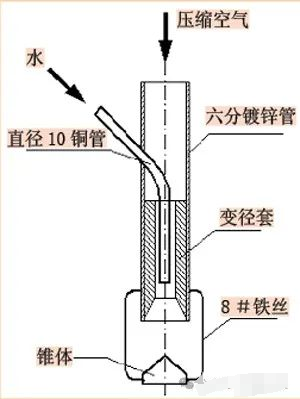

في الإنتاج الفعلي، من أجل ضمان كفاءة الإنتاج، من المستحيل فتح الصندوق عندما يتم تبريد العمود المرفقي إلى حوالي 230 درجة مئوية (بشكل عام، يتم فتح الصندوق بعد 15 إلى 20 دقيقة من الصب). بسبب طبقة الرمل المطلية الرقيقة جداً، ترتفع درجة حرارة قالب الحديد بشكل حاد بعد الصب. تبلغ درجة حرارة القالب الحديدي بعد دورة واحدة حوالي 350 - 400 درجة مئوية، وسوف ترتفع أكثر فأكثر، مما يجعل الإنتاج الطبيعي مستحيلاً. نظرًا لأن التبريد الطبيعي بطيء جدًا، إذا تم سكب الماء على قالب الحديد لتسريع سرعة تبريد قالب الحديد، فمن السهل جدًا أن يتسبب في تشقق قالب الحديد. في الوقت الحاضر، الشركات المصنعة المحلية التي تنتج خطوط الرمل المطلية بقالب الحديد لا تنتج معدات خاصة لتبريد قوالب الحديد. لحل مشكلة تبريد قالب الحديد، قمنا بتصميم جهاز تبريد خصيصًا وفقًا للحالة الفعلية، كما هو موضح في الشكل 4 والشكل 5. يظهر هيكل الفوهة في الشكل 5. بعد دخول الهواء المضغوط إلى الأنبوب، يبدأ التدفق يتم تسريع سرعة الهواء من خلال غلاف التخفيض، ويتشكل ضغط سلبي أكبر عند فتحة الأنبوب النحاسي. يتم توصيل الطرف الآخر من الأنبوب النحاسي بخزان مياه بواسطة أنبوب أكسجين ويتم وضعه في الماء الموجود في خزان المياه، ومن ثم يتم امتصاص الماء الموجود في الأنبوب النحاسي للخارج. يعمل تدفق الهواء عالي السرعة على ذرات الماء، ومن خلال المخروط الموجود عند فتحة الأنبوب والمخروط الموجود بالأسفل، يتم رش الضباب على سطح القالب الحديدي في شكل مخروطي. يعتمد جهاز التبريد هذا تبريدًا ذريًا متعدد الرؤوس، بحيث يتم تبريد قالب الحديد بالتساوي، مما يقلل من تشوه وتشقق قالب الحديد ويحسن عمر خدمة قالب الحديد. في الوقت نفسه، عندما يتم رش رذاذ الماء على سطح القالب الحديدي، تتشكل طبقة من فيلم بخار الماء ذو درجة الحرارة العالية بسرعة على سطح القالب الحديدي. يعمل تدفق الهواء عالي السرعة للهواء المضغوط على نفخ طبقة بخار الماء ذات درجة الحرارة العالية في الوقت المناسب، مما يؤدي إلى تسريع سرعة تبريد القالب الحديدي وتلبية احتياجات الإنتاج المستمر لخط الإنتاج.

3. إغلاق القالب

بما أن راتينج الفينول يستخدم كعامل معالجة للرمل المطلي، سيتم توليد كمية كبيرة من الغاز عندما يتم سكب الحديد المنصهر في التجويف. إذا لم يكن من الممكن تفريغ الغاز في الوقت المناسب، فسيتسبب حتماً في صب المسام وعدم كفاية عيوب الصب. لذلك، بالإضافة إلى تصميم فتحات العادم على نمط القالب العلوي وإخراج الرمل المطلي على بعد حوالي 5 مم من سطح القالب العلوي من خلال إبرة رمي الرمل، يتم تبطين صفائح حديدية بسمك 0.5 مم في الزوايا الأربع لسطح الفراق أثناء إغلاق القالب، بحيث يتم تشكيل فجوة على سطح الفراق لتصريف الغاز.

ذوبان، كروية، التلقيح، وصب الحديد المنصهر

توفر عملية الرمل المطلي بالقالب الحديدي ظروفًا مواتية للحصول على مصبوبات ذات حبيبات أدق ومستويات كروية أعلى وجودة سطح أفضل وخصائص ميكانيكية أفضل بسبب التبريد السريع للمسبوكة. ومع ذلك، فإنها تطرح أيضًا متطلبات أعلى لصهر الحديد المنصهر، وتكويره، وتلقيحه، وصبه.

1. ذوبان

نظرًا لأن معدل تبريد الصب سريع في عملية الرمل المطلي بقالب الحديد، فإن الشوائب والغازات الموجودة في الحديد المنصهر الذي يدخل التجويف ليس من السهل أن تطفو للخارج ومن المحتمل جدًا أن تشكل شوائب ومسام خبث، وفي نفس الوقت، من السهل أيضًا تشكيل إغلاق بارد. ولذلك فإن إنتاج عملية الرمل المطلي بقالب الحديد يتطلب درجة حرارة عالية وحديد منصهر نظيف. الآن، ونظرًا للزيادة في سعر فحم الكوك، فإن تكلفة صهر فرن الحث متوسط التردد لم تعد أعلى من تكلفة القبة. في الوقت نفسه، يمكن لفرن الحث ذو التردد المتوسط الحصول على الحديد المنصهر بتركيبة كيميائية مستقرة، ودرجة حرارة عالية ونظافة، ويمكنه تلبية احتياجات الإنتاج المستمر. ولذلك، فإن فرن الحث ذو التردد المتوسط هو الخيار الأفضل للصهر في عملية الرمل المطلي بقالب الحديد لصب أعمدة الكرنك. بشكل عام، درجة حرارة النقر لفرن الحث ذو التردد المتوسط تكون حوالي 1500 درجة مئوية. أيضًا، نظرًا لأن معدل تبريد الصب سريع في عملية الرمل المطلي بقالب الحديد ودرجة التبريد الفائق للحديد المنصهر المنصهر بواسطة فرن الحث ذو التردد المتوسط كبيرة، فإن الصب لديه ميل كبير لتكوين حديد زهر أبيض، وسمنتيت حر من المرجح أن يتم تشكيلها بعد تبريد الصب. لذلك، يجب أن يكون مكافئ الكربون والسيليكون في الخلطة أعلى من ذلك في عملية صب الرمل الطيني. يظهر التركيب الكيميائي الشائع الاستخدام في الجدول.

2. العلاج الكروي

تعد المعالجة الكروية جزءًا مهمًا من إنتاج أعمدة الكرنك المصنوعة من حديد الدكتايل. يؤثر شكل الجرافيت بشكل مباشر على أداء قوة جسم العمود المرفقي. حاليًا، العامل الكروي الرئيسي المستخدم في الصين نادر - المغنيسيوم الأرضي - السيليكون - عامل الكروي المركب بالحديد. إن اختيار درجة العامل الكروي يأخذ في الاعتبار بشكل أساسي معدل الامتصاص وما إذا كان التفاعل مستقرًا. نظرًا لأن عملية الرمل المطلي بقالب الحديد تتطلب درجة حرارة نقر عالية نسبيًا للحديد المنصهر في الفرن الكهربائي، فإن عامل كروي منخفض الدرجة مثل FeSiMg6Re1.6 يكون مناسبًا. من أجل تقليل الخبث الثانوي الناتج عن تفاعل الكبريت والمغنيسيوم، يجب ألا يكون المغنسيوم الأرضي النادر المتبقي مرتفعًا جدًا. نظرًا لأن طريقة الغطس الكروي الحالية سوف تولد كمية كبيرة من الدخان والغبار، فقد تم الآن اعتماد طريقة تغذية السلك بسلك منخفض المغنيسيوم، ويكون التأثير أكثر استقرارًا من طريقة الغطس.

3. معالجة التلقيح والصب

نظرًا للتبريد السريع لعملية الرمل المطلي بقالب الحديد ودرجة التبريد الفائق الكبيرة للحديد المنصهر في الفرن الكهربائي، فإن الصب لديه ميل كبير لتشكيل الحديد الزهر الأبيض أثناء عملية التصلب. ولذلك، يجب تلقيح الحديد المنصهر بالكامل. بشكل عام، يتم إجراء معالجة التلقيح على مرحلتين: في المرة الأولى، يتم وضع 0.2% - 0.3% من سلك التلقيح السيليكوني - الباريوم في المغرفة أثناء معالجة الكروية؛ في المرة الثانية، يتم اعتماد 0.1% من التلقيح داخل التيار أثناء الصب، ويتم استخدام ملقح مركب عالي الكفاءة يحتوي على الكبريت والأكسجين، والذي يمكنه زيادة نوى الجرافيت بشكل فعال، وصقل الحبوب، وتأخير وقت تلاشي التلقيح. يبلغ حجم جسيمات اللقاح عمومًا 0.2 - 0.8 مم، ولا ينبغي تخزينه لفترة طويلة لتجنب الرطوبة والأكسدة. درجة حرارة الصب بشكل عام حوالي 1420 درجة مئوية، ويجب ملاحظة انسداد الخبث أثناء الصب. نظرًا لأن الحديد المنصهر يتصلب بسرعة ويصعب تعويم الشوائب، يتم وضع ألواح الترشيح بشكل عام في نظام البوابات.

تطبيع الحرارة المتبقية في العمود المرفقي باستخدام صناعة السبائك

يوفر التصلب السريع للصب والحديد المرتفع والحديد المنصهر من الأفران الكهربائية المتوسطة الظروف مواتية لصقل الحبوب الصب وتحسين مستوى الشروط. في ظل ظروف الإنتاج العادية ، يكون محتوى اللؤلؤ عمومًا 65 ٪ - 75 ٪ ، وتبلغ قوة الشد 680 - 750N/mm² ، والاستطالة 4 ٪ - 6 ٪. خلال عملية معالجة الحديد المنصهرة ، تتم إضافة 0.5 ٪ - 6 ٪ من CU وكمية صغيرة من العناصر النزرة SB التي تعزز بقوة اللؤلؤ. إن الميكنة المستمرة أو التحكم التلقائي لخط الرمال المطلي بالقالب الحديدي يجعل من السهل التحكم في التشغيل - تشغيل الصندوق. عندما تكون درجة حرارة الصب حوالي 860 - 900 درجة مئوية ، يتم فتح الصندوق ، ثم يتم نقل الصب بسرعة إلى غرفة التبريد لتبريد الرش. وبهذه الطريقة ، يمكن الحصول على العمود المرفقي الحديد الفارغ مع محتوى بيرليت بنسبة 85 ٪ - 90 ٪ والخصائص الميكانيكية من QT800 - 3. لا يمكن فقط تحسين بيئة درجة الحرارة المرتفعة لورشة العمل ، وتقليل النقل المستدير - النقل والتنظيف الأولي ، ولكن الأهم من ذلك ، يمكن أن يوفر تكاليف معالجة الحرارة الضخمة وخفض تكلفة الإنتاج بشكل فعال. أصبحت الحرارة المتبقية بالعمود المرفقي مع حلول السبائك لتحل محل الحرارة المتطبيع الحالية - علاجًا لا مفر منه في إنتاج العمود المرفقي.

خاتمة

إن صب الرمال الرملية المغلفة من القالب الحديدي يبسط عملية الرمال الطينية ، ويتغلب ميكنة وأتمتة إنتاج العمود المرفقي عالي الجودة. من المؤكد أن هذه العملية المتقدمة ستطبق على نطاق أوسع في الإنتاج.