Ключевые элементы чугуна и их влияние на производительность: как оптимизировать состав чугуна

2024-12-10 09:46:35 просмотров:0

1. Ключевые элементы чугуна и их влияние на производительность

Чугун — широко используемый конструкционный материал, широко применяемый в таких отраслях, как машиностроение, автомобилестроение и строительство. Состав чугуна напрямую определяет его характеристики: ключевые элементы включают железо, углерод, кремний, марганец, фосфор, серу и различные легирующие элементы. Эти элементы взаимодействуют друг с другом в разных пропорциях, придавая чугуну разные физико-механические свойства. Путем выбора и оптимизации этих элементов можно адаптировать чугун к конкретным требованиям применения, улучшая как производственные процессы, так и контроль затрат.1.1 Углерод (С)

Углерод — один из наиболее важных элементов чугуна, обычно присутствующий в виде графита или цементита. Содержание углерода напрямую влияет на твердость, прочность, пластичность и литейность материала.- Высокое содержание углерода: повышает твердость и износ, но снижает прочность, делая материал более хрупким. Подходит для износостойких деталей или применений, требующих высокой твердости.

- Низкое содержание углерода: улучшает жесткость и пластичность, что делает его идеальным для деталей, которые необходимо противостоять воздействию и нагрузки на растяжение, такие как конструктивные компоненты и автомобильные детали.

1.2 Кремний (да)

Кремний действует как изобилие в чугуне, помогая способствовать формированию графита, что улучшает текучесть и отлиту.- Умеренное содержание кремния: повышает устойчивость к окислению и отлиту, идеально подходит для сложных отливок.

- Чрезмерный кремний: может привести к высокой твердости, снижению вязкости и не подходит для применений, требующих высокого воздействия.

1,3 Марганец (Mn)

Марганец помогает в сочетании с серной с образованием сульфида марганца, уменьшая негативные последствия серы. Это также улучшает прочность, твердость и стойкость к износу в чугуне.- Умеренное содержание марганца: повышает прочность, твердость и износостойкость, идеально подходит для деталей, требующих высокой прочности и долговечности.

- Чрезмерное содержание марганца: повышает хрупкость, что потенциально может привести к горячему растрескиванию и проблемам производства.

1.4 Phosphorus (P)

- Умеренное содержание фосфора: улучшает потоковую среду, подходящую для литья сложных форм.

- Чрезмерное содержание фосфора: увеличивает хрупкость, отрицательно влияя на воздействие.

1,5 серная (а)

Сера обычно оказывает негативное влияние на чугун, так как высокое содержание серы увеличивает хрупкость и компрометирует механические свойства.- Низкое содержание серы: снижает хрупкость и улучшает общие механические характеристики.

- Чрезмерное содержание серы: увеличивает хрупкость и снижает прочность и пластичность чугуна.

1.6 Сплановые элементы (никель, хром, молибден и т. Д.)

Добавление легирующих элементов в чугун улучшает его износостойкость, жаростойкость и коррозионную стойкость, что делает его пригодным для специализированного применения.- Никель (Ni): повышает прочность и устойчивость к коррозии, обычно используется в отливках, требующих высокой прочности и устойчивости к коррозии.

- Хром (Cr): повышает износостойкость и устойчивость к высоким температурам, подходит для высокотемпературных или абразивных сред.

- Молибден (Mo): повышает прочность и сопротивление ползучести при высоких температурах, идеально подходит для применений с высоким давлением и высокой температурой.

2.Как оптимизировать состав чугуна для различных применений?

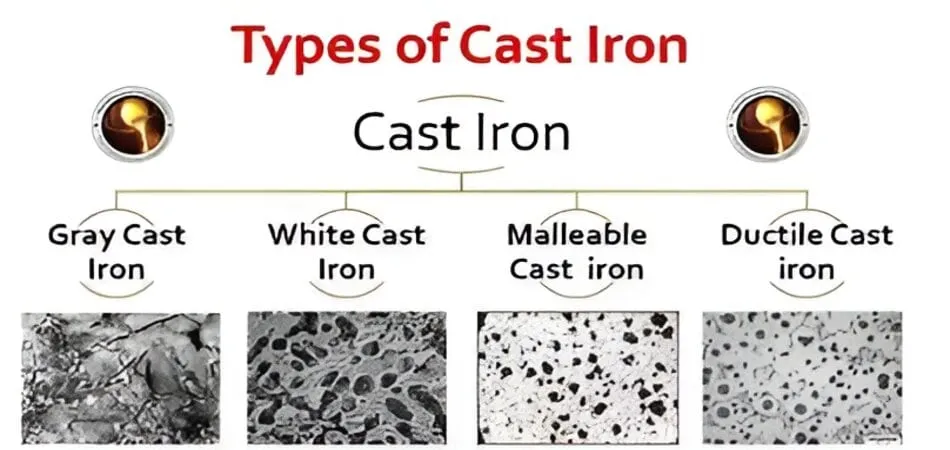

Оптимизация состава чугуна зависит от его применения и требований к эксплуатационным характеристикам. Разрабатывая состав различных типов чугуна, производители могут удовлетворить конкретные потребности в механической, износостойкой и коррозионной стойкости. Ниже приведены некоторые распространенные типы чугуна и стратегии оптимизации их состава.2.1 Серый чугун

Серый чугун обычно используется в деталях машин, станинах станков, блоках двигателей и других компонентах, требующих хорошего гашения вибраций и литьевых свойств. В сером чугуне углерод присутствует преимущественно в виде графита, который обеспечивает хорошую текучесть и демпфирующие свойства.- Рекомендуемый состав: углерод (2,5–4%), кремний (1–3%), марганец (0,5–1,0%), фосфор (<0,1%), сера (<0,05%).

- Особенности применения: Отличное гашение вибраций, хорошая литейность, подходит для литья сложных форм, относительно низкая прочность.

2.2 Ковкий чугун (чугун с шаровидным графитом)

Ковкий чугун, получаемый путем добавления магния или редкоземельных элементов с образованием шаровидного графита, значительно повышает прочность, ударную вязкость и износостойкость. Он используется в автомобильных деталях, конструктивных элементах и других изделиях, требующих высокой прочности и ударной вязкости.- Рекомендуемый состав: углерод (3,0–3,7%), кремний (2–3%), марганец (0,8–1,5%), магний (0,03–0,05%).

- Особенности применения: Высокая прочность и вязкость, отличная износостойкость, используется в несущих компонентах.

2.3 Износостойкий чугун

Износостойкий чугун идеально подходит для сред, подверженных сильному истиранию, например, в горнодобывающем оборудовании и сталелитейном оборудовании. Для повышения износостойкости добавляются такие элементы, как хром и никель.- Рекомендуемый состав: углерод (2,5–3,5%), кремний (1–3%), хром (2–6%), марганец (1–2%), никель (2–4%).

- Особенности применения: Высокая твердость и износостойкость, подходит для абразивных сред.

2.4 Жаропрочный чугун

Высокотемпературный чугун используется в таких устройствах, как котлы, двигатели и газовые турбины, где он должен хорошо работать в условиях высоких температур и давлений, демонстрируя хорошее сопротивление ползучести и высокотемпературную прочность.- Рекомендуемый состав: углерод (2,5–3,5%), кремний (2–3%), молибден (0,5–1,0%), хром (1–2%).

- Особенности применения: Устойчивость к высокотемпературной ползучести, идеальна для компонентов, используемых в высокотемпературных средах.

Эксплуатационные характеристики и применение чугуна во многом зависят от состава его элементов. Точно контролируя содержание этих элементов, производители могут адаптировать чугун в соответствии с конкретными требованиями к прочности, ударной вязкости, износостойкости и другим требованиям. Это не только повышает качество отливок, но также снижает производственные затраты и оптимизирует эффективность производства.

Будь то серый чугун, ковкий чугун, износостойкий чугун или жаропрочный чугун, оптимизация состава является ключом к достижению желаемых характеристик и продлению срока службы отливок.

Мы надеемся, что эта статья поможет вам лучше понять влияние чугунных элементов и способы оптимизации их состава для различных применений.

Предыдущий: Как железо перерабатывается в сталь?