Оценка качества высокопрочного чугуна: трансформация морфологии графита и основные показатели

2025-01-17 14:58:01 просмотров:0

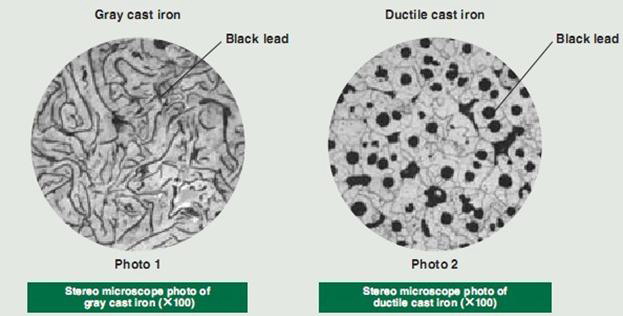

При производстве ковкого чугуна (также известного как чугун с шаровидным графитом) изменение морфологии графита является одним из ключевых факторов, влияющих на его механические свойства. Для обеспечения качества отливок крайне важно, чтобы графит в чугуне претерпел трансформацию в сферическую форму, обычно достигаемую посредством «обработки шаровидием». Форма графита напрямую влияет на прочность, вязкость, износостойкость и усталостную прочность чугуна.

1. Трансформация морфологии графита

В расплавах чугуна графит обычно появляется в чешуйчатой или шаровидной форме. Во время шаровидной обработки добавляется шаровидный агент (обычно магниевый или алюминиевый сплав), чтобы способствовать преобразованию графита из чешуйчатой или сфероидальной формы в сферическую форму. Сферический графит значительно улучшает механические свойства чугуна, особенно прочность на разрыв и ударную вязкость.

2. Ключевые показатели для оценки качества ковкого чугуна

Для определения качества ковкого чугуна обычно используют несколько основных показателей:

(1) Узелковость графита

- Определение: Шаровидность графита означает степень сферичности частиц графита. Чем выше шаровидность, тем лучше эффект образования узелков, что приводит к превосходным механическим свойствам.

- Метод оценки: Шаровидность графита можно оценить с помощью микроскопического наблюдения как для качественного, так и для количественного анализа. Общие стандарты включают ASTM A247 и ISO 945, которые оценивают форму и размер частиц графита под микроскопом.

(2) Содержание графита

- Определение: Содержание графита относится к весовому проценту графита в чугуне. Более высокое содержание графита помогает улучшить ударную вязкость и усталостную прочность.

- Метод оценки: Содержание графита можно определить посредством химического анализа (например, спектрометрии) или микроскопического исследования. В ковком чугуне содержание графита обычно колеблется от 2% до 4%.

(3) Предел прочности на растяжение

- Определение: Прочность на растяжение измеряет способность материала выдерживать максимальное напряжение перед разрушением под действием напряжения. Ковкий чугун обычно обладает высокой прочностью на разрыв, что позволяет ему выдерживать значительные внешние нагрузки.

- Метод оценки: Испытание на растяжение (в соответствии с ASTM A48 или ISO 1083) предоставляет данные о прочности на растяжение для ковкого чугуна. Типичная прочность на разрыв колеблется от 200 до 1000 МПа в зависимости от марки и состава сплава.

(4) Твердость

- Определение: Твердость измеряет устойчивость материала к вдавливанию или истиранию. Твердость ковкого чугуна связана с шаровидностью его графита, составом сплава и термической обработкой.

- Метод оценки: Твердость обычно определяют с использованием методов твердости по Бринеллю (HB), твердости по Роквеллу (HRB) или твердости по Виккерсу (HV). Уровень твердости напрямую влияет на износостойкость чугуна.

(5) Ударная вязкость

- Определение: Ударная вязкость указывает на способность материала поглощать энергию при внезапных ударных нагрузках. Ковкий чугун обладает превосходной ударной вязкостью, что делает его идеальным для применений, требующих высокой прочности и усталостной прочности, например, в автомобильных деталях.

- Метод оценки: Испытания на удар, такие как испытание на удар по Шарпи, используются для оценки ударной вязкости ковкого чугуна. Высокая ударная вязкость гарантирует, что отливка может выдерживать значительные внешние удары, не разрушаясь.

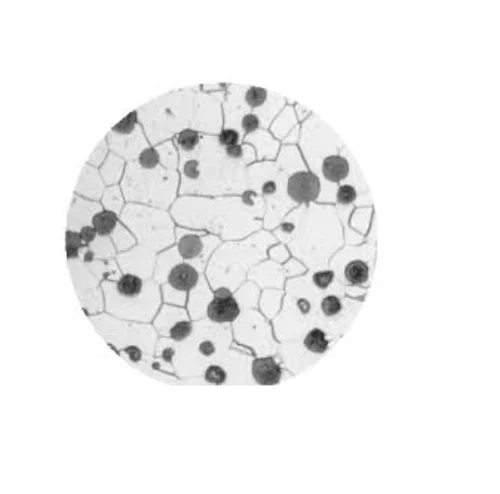

(6) Микроструктура

- Определение: Микроструктура ковкого чугуна включает распределение, размер и форму частиц графита, а также структуру матрицы (например, феррит, перлит или мартенсит). Однородность микроструктуры и распределение частиц графита существенно влияют на механические свойства отливки.

- Метод оценки: Микроскопические наблюдения и металлографический анализ дают представление о микроструктуре ковкого чугуна. Высококачественный ковкий чугун обычно имеет равномерное распределение сферических частиц графита и желаемую структуру матрицы.

(7) Вязкость разрушения

- Определение: Вязкость разрушения – это способность материала противостоять распространению трещин. Ковкий чугун известен своей высокой вязкостью разрушения, что имеет решающее значение для применений, в которых материал может испытывать внезапные или экстремальные нагрузки.

- Метод оценки: Вязкость разрушения оценивается с помощью таких испытаний, как испытание CT (компактное растяжение). Высокая вязкость разрушения обеспечивает надежность и долговечность отливок в экстремальных условиях.

(8) Дефекты литья

- Определение: Дефекты литья, такие как пористость, трещины и включения, могут значительно ухудшить механические свойства ковкого чугуна, особенно его прочность и ударную вязкость.

- Метод оценки: методы неразрушающего контроля (NDT), такие как рентген, ультразвук, магнитопорошковый контроль или дефектоскопия, используются для обнаружения дефектов в отливках и обеспечения их общего качества.

3. Заключение

Качество ковкого чугуна зависит не только от преобразования графита в сферическую форму, но и от ряда других факторов, в том числе от содержания графита, состава сплава, процесса литья и термической обработки. Для обеспечения высокого качества ковкого чугуна необходимо комплексно оценивать эти показатели. Общие методы оценки включают микроскопическое исследование, испытание на твердость, испытание на растяжение, испытание на ударную вязкость и неразрушающий контроль. Благодаря точному контролю и оценке можно производить высокопроизводительный ковкий чугун, отвечающий строгим требованиям автомобильной, машиностроительной и других высокопроизводительных применений.

Предыдущий: Обзор стандартов на подшипники давления для ковкого чугуна

Следующий: Доменная печь и чугун: взаимосвязь