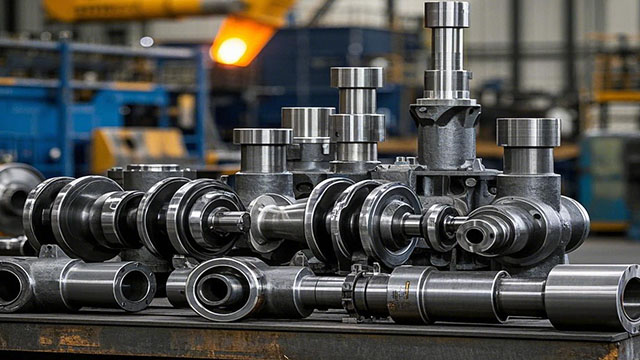

Литье в песчаные формы с покрытием из чугунной формы коленчатого вала и контроль его производственного процесса

2025-01-14 14:24:51 просмотров:0

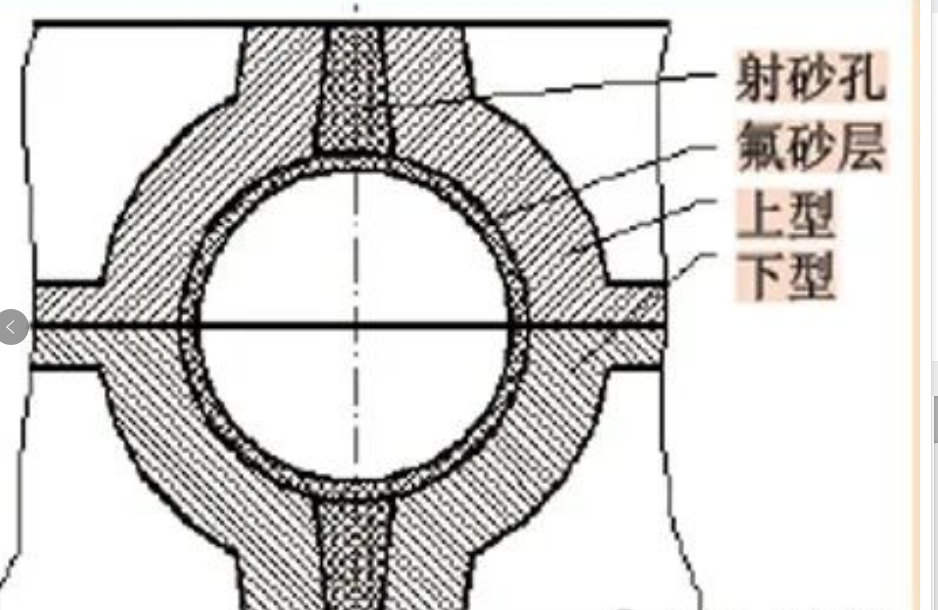

Использование процесса литья коленчатого вала в песке с покрытием не только упрощает процесс литья в глиняный песок, улучшает характеристики материала, но и снижает стоимость процесса. Процесс обработки коленчатого вала песком стал тенденцией развития отечественной валовой промышленности и заслуживает продвижения в отрасли. Коленчатый вал является одним из ключевых узлов двигателя, и его характеристики напрямую влияют на эксплуатационные характеристики и срок службы двигателя. При работе коленчатый вал испытывает на себе знакопеременные большие нагрузки, изгибающие моменты, крутящие моменты и удары. Распространенными формами отказов являются усталостное разрушение при изгибе и износ шеек. Поэтому материал коленчатого вала должен обладать высокой жесткостью, усталостной прочностью и хорошей износостойкостью. Особенно в последние годы, с увеличением применения двигателей с турбонаддувом, предъявляются все более высокие требования к внутреннему качеству, точности заготовки и шероховатости поверхности коленчатого вала. Литье в песчаную форму с покрытием из железной формы — это процесс литья, при котором слой термореактивного формовочного песка толщиной 5–8 мм равномерно покрывает внутреннюю полость формованной железной формы (как показано на рисунке 1) для формирования формы (как показано на рисунке 2). ). Благодаря хорошей жесткости песчаной формы с покрытием из железной формы и относительно тонкому слою песка с покрытием, отливка имеет быструю скорость охлаждения и мелкий размер частиц песка (обычно 200 меш). Следовательно, это может значительно улучшить точность размеров, компактность, качество поверхности, степень измельчения зерна и скорость сфероидизации отливки, и в то же время можно реализовать отливку без стояка.

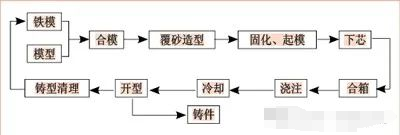

Производственный процесс линии по производству песка с покрытием из железной формы

Последовательность производственного процесса линии по производству песка с покрытием в железной форме показана на рисунке 3. В настоящее время существуют различные формы технологической схемы линии по производству песка с покрытием в железной форме, и схема линии открытого типа является наиболее распространенной. Потому что он может удовлетворить требования различного времени охлаждения для производства нескольких разновидностей коленчатых валов и в то же время может удобно реализовать механизацию и автоматическое управление движением и движением железной формы во время производственного процесса.

1. Формование песка с покрытием

Процесс формования песка с покрытием является ключевым процессом литья в песчаные формы с покрытием из чугуна, который напрямую влияет на весь производственный процесс и выход коленчатых валов. Первоначально процесс изготовления песка с покрытием из железной формы заимствовал стержневой шутер с горячей коробкой с низкой степенью механизации. В настоящее время многие отечественные производители литейного оборудования производят специальное оборудование для песка с покрытием из железной формы, а некоторые могут реализовать полное автоматическое управление ПЛК с сенсорным экраном от закрытия формы до удаления железной формы после обстрела песком.

(1) Температура железной формы

Во время обычного производства температура железной формы обычно поддерживается на уровне около 230°C. Если температура слишком низкая, покрытый песок не может быть полностью отвержден, что приводит к низкой прочности скорлупы и высокому газовыделению. Если температура слишком высокая, оболочка формы сгорит и станет хрупкой, или покрытый песок затвердеет во время процесса текучести, что повредит прочность оболочки формы и легко приведет к прилипанию песка и включению песка в коленчатый вал. Обычно существует два метода нагрева железной формы для первого использования. Один из них — поместить партию железных форм в основную печь для нагрева, а затем выполнять формование одну за другой. Другой заключается в закрытии холодных железных форм одну за другой, а затем нагреве железных форм через шаблон и шаблон (шаблон оснащен электрическими нагревательными трубками) для формования. Этот метод относительно медленный, когда для первого производства используется новая железная форма. При обычном производстве остаточное тепло железной формы можно использовать для песка с покрытием, и отдельный нагрев не требуется.

(2) Стрельба по песку

Стрельба песком - это процесс, при котором песок с псевдоожиженным покрытием вдувается в полость сжатым воздухом низкого давления (0,4 МПа), а время съемки песка составляет всего 1-2 секунды. В этом процессе есть два ключевых звена: одно — выхлоп, а другое — утечка песка. В процессе стрельбы песком, когда покрытый песок впрыскивается, в полость также поступает сжатый воздух. Если выпуск железной формы не является гладким, это неизбежно приведет к дефектам, таким как недостаточная съемка и воздушные карманы. Обычно используемые решения следующие: ① Для остаточного газа вблизи разделяющей поверхности на шаблоне делаются четыре выступа на 0,1–0,2 мм выше шаблона, так что между шаблоном и железной формой образуется зазор для выпуска газа. остаточный газ. ② В отдельных тупиковых частях добавляются выпускные заглушки или на шаблоне выгравированы выпускные канавки для выпуска остаточного газа. Эти два метода весьма эффективны в реальном производстве. Во время стрельбы песком отверстия для выброса песка на головке для выброса песка совмещаются с отверстиями для выброса песка в железной форме, а нижняя плоскость пластины для выброса песка плотно прижимается к верхней плоскости железной формы, после чего начинается стрельба песком. выполненный. Однако в реальном производстве из-за деформации напряжения после отливки и обработки железной формы, деформации, вызванной непрерывным нагревом и охлаждением железной формы, а также неровностей на верхней поверхности железной формы образуется зазор. между верхней поверхностью железной формы и нижней плоскостью пластины для стрельбы песком во время стрельбы песком, и во время стрельбы песком песок будет вытекать из зазора. Утечка песка не только приводит к потере песка, ухудшает рабочую среду и приводит к неплотному заполнению полости, что приводит к образованию отходов, но также из-за слишком высокой скорости потока песка весьма вероятно, что это может привести к травме оператора. В настоящее время обычно используются следующие методы: ① На нижнюю поверхность пластины для стрельбы песком вставляется подушечка из силикагеля на 5 мм выше плоскости. ② Сопло для выброса песка пластины для выброса песка выполнено подвижным и сжимаемым, а сзади установлена пружина сжатия. Таким образом, сопло для выброса песка может находиться в тесном контакте с периферией отверстия для выброса песка железной формы, чтобы избежать утечки песка. Когда железная форма сильно деформируется, не только верхняя поверхность железной формы пропускает песок, но также образуется большой зазор между нижней поверхностью железной формы и пластиной формы, и в это время только верхняя и нижняя поверхности железной формы можно строгать и затем использовать.

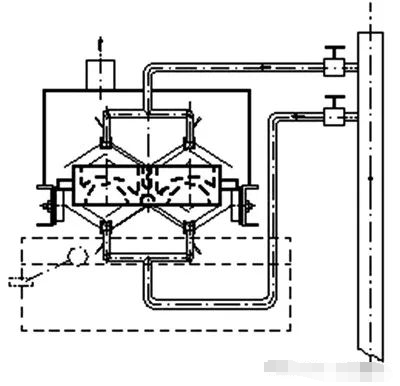

2. Охлаждение железной формы

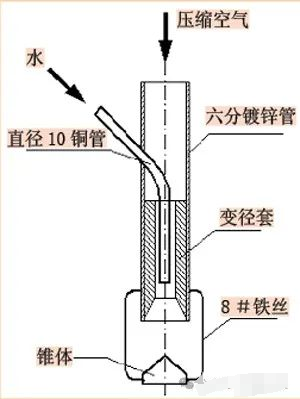

На реальном производстве для обеспечения эффективности производства нельзя открывать коробку при охлаждении коленчатого вала примерно до 230°С (как правило, коробку открывают через 15 - 20 минут после заливки). Из-за очень тонкого слоя песка температура железной формы резко повышается после заливки. Температура железной формы после одного цикла составляет около 350–400°C, и она будет становиться все выше и выше, что делает нормальное производство невозможным. Поскольку естественное охлаждение происходит слишком медленно, если лить воду в железную форму для ускорения скорости охлаждения железной формы, очень легко привести к растрескиванию железной формы. В настоящее время отечественные производители, производящие линии песка с покрытием из чугунных форм, не производят специального оборудования для охлаждения чугунных форм. Чтобы решить проблему охлаждения железной формы, мы специально разработали охлаждающее устройство в соответствии с реальной ситуацией, как показано на рисунках 4 и 5. Структура сопла показана на рисунке 5. После того, как сжатый воздух попадает в трубу, поток Скорость воздуха через редукционную втулку увеличивается, и в отверстии медной трубы образуется большее отрицательное давление. Другой конец медной трубы соединяется с резервуаром для воды с помощью кислородной трубки и помещается в воду в резервуаре для воды, а затем вода из медной трубы высасывается. Высокоскоростной поток воздуха распыляет воду, и через конус у отверстия трубы и конус внизу туман распыляется на поверхность железной формы в конической форме. В этом охлаждающем устройстве применяется распыленное охлаждение с несколькими головками, благодаря чему железная форма охлаждается равномерно, уменьшая деформацию и растрескивание железной формы и увеличивая срок службы железной формы. В то же время, когда водяной туман распыляется на поверхность железной формы, на поверхности железной формы быстро образуется слой высокотемпературной пленки водяного пара. Высокоскоростной поток сжатого воздуха вовремя сдувает высокотемпературную пленку водяного пара, ускоряя скорость охлаждения железной формы и удовлетворяя потребности непрерывного производства производственной линии.

3. Закрытие формы

Поскольку в качестве отвердителя песка с покрытием используется фенольная смола, при заливке расплавленного железа в полость образуется большое количество газа. Если газ не удастся выпустить вовремя, это неизбежно приведет к появлению пор в отливке и дефектам недостаточной разливки. Таким образом, в дополнение к проектированию выпускных отверстий на модели верхней формы и выпуску покрытого песка на расстоянии примерно 5 мм от верхней поверхности формы через иглу для подачи песка, в четырех углах разделяющей поверхности во время изготовления накладываются железные листы толщиной 0,5 мм. закрытие формы, так что на разделительной поверхности образуется зазор для выпуска газа.

Плавление, сфероидизация, модифицирование и заливка расплавленного железа

Процесс нанесения песка в железной форме обеспечивает благоприятные условия для получения отливок с более мелким зерном, более высоким уровнем сфероидизации, лучшим качеством поверхности и лучшими механическими свойствами благодаря быстрому охлаждению отливки. Однако оно выдвигает и более высокие требования к плавке, сфероидизации, модифицированию и разливке расплавленного чугуна.

1. Плавление

Поскольку скорость охлаждения отливки в процессе литья с песком, покрытым железной формой, высока, включения и газы в расплавленном чугуне, поступающие в полость, нелегко выплывают наружу и с большой вероятностью образуют шлаковые включения и поры, и в то же время это приводит к образованию шлаковых включений и пор. также легко сформировать холодные затворы. Таким образом, для производства песчаных форм с покрытием из железной формы требуется высокотемпературный и чистый расплавленный чугун. Теперь, в связи с ростом цен на кокс, себестоимость плавки среднечастотной индукционной печи уже не выше, чем у вагранки. В то же время среднечастотная индукционная печь позволяет получать расплавленный чугун со стабильным химическим составом, высокой температурой и чистотой, а также удовлетворять потребности непрерывного производства. Таким образом, среднечастотная индукционная печь является лучшим выбором для плавки песка в железной форме для литья коленчатых валов. Обычно температура выпуска среднечастотной индукционной печи составляет около 1500°C. Кроме того, поскольку скорость охлаждения отливки в процессе железной формы с песком, покрытым песком, высока, а степень переохлаждения расплавленного железа, расплавленного в среднечастотной индукционной печи, велика, отливка имеет большую тенденцию к образованию белого чугуна и свободного цементита. вероятно, образуется после охлаждения отливки. Поэтому углерод-кремниевый эквивалент в замесе должен быть выше, чем в процессе формования глинистого песка. Обычно используемый химический состав приведен в таблице.

2. Лечение сфероидизацией

Обработка сфероидизацией является важной частью производства коленчатых валов из ковкого чугуна. Морфология графита напрямую влияет на прочностные показатели тела коленчатого вала. В настоящее время основным сфероидизирующим агентом, используемым в Китае, является редкоземельный композитный сфероидизирующий агент магний-кремний-железо. Выбор марки сфероидизирующего агента в основном учитывает скорость поглощения и стабильность реакции. Поскольку процесс изготовления песка с покрытием железной формы требует относительно высокой температуры выпуска расплавленного чугуна в электропечи, подходит сфероидизирующий агент более низкого качества, такой как FeSiMg6Re1.6. Чтобы уменьшить вторичный шлак, образующийся при реакции серы и магния, остаточный редкоземельный магний не должен быть слишком высоким. Поскольку нынешняя сфероидизация методом погружения приводит к образованию большого количества дыма и пыли, в настоящее время применяется метод подачи проволоки с порошковой проволокой с низким содержанием магния, и эффект более стабилен, чем метод погружения.

3. Обработка инокуляцией и заливка

Из-за быстрого охлаждения железной формы, покрытой песком, и большой степени переохлаждения расплавленного чугуна в электропечи, отливка имеет большую тенденцию к образованию белого чугуна в процессе затвердевания. Поэтому расплавленный чугун должен быть полностью модифицирован. Обычно проводят двухэтапную инокуляционную обработку: первый раз во время сфероидизации в ковш помещают 0,2–0,3% кремниево-бариевой инокуляционной проволоки; во второй раз во время разливки применяется 0,1% модификатора в потоке, а также используется композитный высокоэффективный модификатор, содержащий серу и кислород, который может эффективно увеличить количество ядер графита, измельчить зерна и задержать время выцветания модификатора. Размер частиц модификатора обычно составляет 0,2–0,8 мм, и его не следует хранить в течение длительного времени, чтобы избежать влаги и окисления. Температура заливки обычно составляет около 1420°С, при разливке следует отмечать шлакоблокирование. Поскольку расплавленное железо быстро затвердевает и включениям трудно всплывать, фильтрующие пластины обычно помещают в литниковую систему.

Нормализация остаточного тепла коленчатого вала с легированием

Быстрое затвердевание отливки и высокотемпературный чистый расплав чугуна среднечастотной электропечи создают благоприятные условия для измельчения зерен отливки и повышения уровня сфероидизации. При нормальных производственных условиях содержание перлита обычно составляет 65–75 %, прочность на разрыв составляет 680–750 Н/мм², а удлинение составляет 4–6 %. В процессе обработки расплавленного чугуна добавляют 0,5–6% меди и небольшое количество микроэлементов Sb, которые сильно способствуют перлитизации. Непрерывная механизация или автоматическое управление линией песка с покрытием из железной формы облегчает управление операцией открытия коробки. Когда температура литья составит около 860-900°С, ящик открывают, а затем отливку быстро переносят в охлаждающую камеру для распылительного охлаждения. Таким образом можно получить заготовку коленчатого вала из ковкого чугуна с содержанием перлита 85–90 % и механическими свойствами QT800–3. Это может не только улучшить высокотемпературную среду в цехе очистки, сократить транспортировку туда и обратно и первичную очистку, но, что более важно, это может сэкономить огромные затраты на термообработку и эффективно снизить себестоимость продукции. Нормализация остаточного тепла коленчатого вала с легированием взамен существующей нормализующей термообработки стала неизбежной тенденцией развития производства коленчатых валов.

Заключение

Отливка коленчатого вала из глиняного песка с покрытием из железной формы упрощает процесс обработки глиняного песка, устраняет присущие глиняному песку недостатки (обильная обработка песком, грязная и плохая рабочая среда, а также низкая производительность материала), позволяет реализовать непрерывное и контролируемое производство и обеспечивает благоприятные условия для механизация и автоматизация высококачественного производства коленчатых валов. Этот передовой процесс, несомненно, будет все более широко применяться в литейном производстве.