Отливки для морского и морского машиностроения: материалы, продукция и стандарты

2024-12-12 20:07:11 просмотров:0

Отливки для морской и морской техники относятся к литым компонентам, используемым на кораблях, морских платформах и другом морском инженерном оборудовании. Эти отливки должны надежно работать в экстремальных морских условиях, поэтому они должны обладать высокой прочностью, коррозионной стойкостью, ударной вязкостью и усталостной стойкостью.

1. Основные продукты отливок для морского и морского машиностроения.

Типы морского и морского машиностроительного литья разнообразны, в основном включая следующие категории:

(1) Конструктивные элементы судов и морских платформ

Компоненты корпуса корабля: такие как опорные балки корпуса, лопасти руля, гребные валы, корпуса рулевых механизмов и т. д.

Компоненты морской платформы: такие как опорные части буровой платформы, опоры платформы, фундаментные конструкции и т. д.

Корпуса и опорные детали: такие как корпуса насосов, корпуса клапанов, корпуса коробок передач и т. д.

(2) Детали морского оборудования

Детали морских кранов: такие как стрелы крана, поворотные платформы, шестерни и корпуса подшипников.

Якоря и анкерные компоненты: такие как якорные крючки, якорные кольца, якорные цепи и т. д.

Компоненты морских трубопроводов: такие как опоры трубопроводов, фланцы и соединительные детали.

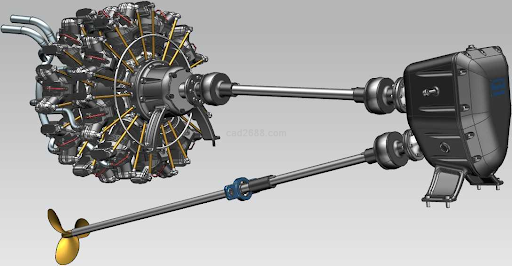

(3) Компоненты энергосистемы для кораблей и платформ

Компоненты двигателя: такие как головки цилиндров, блоки цилиндров, поршни, коленчатые валы и т. д.

Шестерни и подшипники: такие как спиральные шестерни, циклоидальные шестерни, седла подшипников и т. д.

(4) Другие специальные отливки для морской техники

Детали оборудования для глубоководного бурения: например, головки для глубоководного бурения и рабочие механические части на буровых платформах.

Детали морского ветроэнергетического оборудования: например, основания ветряных турбин и конструкции башен.

2. Основные требования к чугунным материалам, используемым в отливках морского и морского машиностроения.

Материалы, используемые для отливок морского и морского машиностроения, должны соответствовать высоким стандартам, поскольку эти компоненты используются в суровых морских условиях и должны обеспечивать высокую коррозионную стойкость, прочность, ударную вязкость и усталостную прочность. Основные требования:

(1) Требования к химическому составу

Коррозионная стойкость: чтобы противостоять коррозии в морской воде, отливкам часто требуются элементы из более высоких сплавов, такие как хром, никель, молибден и т. д. Обычные материалы включают чугун с высоким содержанием хрома, нержавеющий чугун (для устойчивости к коррозии в морской воде) и высоколегированные стали (например, , 12% хромистая сталь).

Содержание углерода: Чугун обычно имеет содержание углерода 2,5–4,0%. В нержавеющем чугуне содержание углерода следует контролировать в соответствующем диапазоне, чтобы сбалансировать прочность и коррозионную стойкость.

Легирующие элементы: в отливки может потребоваться добавление таких элементов, как хром (Cr), никель (Ni), молибден (Mo), титан (Ti) и ванадий (V), чтобы улучшить коррозионную стойкость и механические свойства, особенно в морской среде.

(2) Требования к физическим свойствам

Прочность на разрыв: из-за суровых условий работы в морской среде отливки обычно требуют высокой прочности на разрыв, обычно в пределах 350-600 МПа.

Твердость: отливки для морского машиностроения часто требуют высокой твердости для обеспечения износостойкости. Твердость обычно находится в диапазоне HB200-300.

Прочность. Прочность имеет решающее значение, особенно для компонентов, которым необходимо противостоять ударам волн, колебаниям давления и другим экстремальным условиям. Например, ковкий чугун и нержавеющий чугун обладают хорошими показателями ударопрочности и усталости.

Коррозионная стойкость: морская среда часто подвергает отливки коррозии в соленой воде и эрозии хлорид-ионов, что делает устойчивость к коррозии ключевым требованием. Легирующие элементы, такие как хром, никель и молибден, помогают улучшить коррозионную стойкость отливок.

(3) Требования к процессу литья

Контроль температуры литья. Температуру расплавленного металла необходимо тщательно контролировать, чтобы обеспечить хорошую текучесть и предотвратить дефекты литья.

Требования к бездефектности: Отливки не должны иметь трещин, газовых отверстий, включений песка и других дефектов, чтобы предотвратить выход из строя при длительном использовании.

3. Стандарты на отливки для морских и морских инженерных систем.

Стандарты для морского и морского машиностроительного литья очень строгие и обычно охватывают следующие аспекты:

(1) Точность размеров и качество поверхности

Точность размеров: отливки для морского машиностроения требуют высокой точности, обычно контролируемой в соответствии с международными стандартами, такими как ISO 8062-3, GB/T 11352 и т. д. Обычные классы допусков отливок: CT7-CT9.

Качество поверхности: Отливки должны иметь гладкую поверхность, без явных дефектов отливки, таких как трещины, газовые отверстия и включения песка. Шероховатость поверхности обычно должна составлять Ra 3,2–6,3 мкм.

(2) Механические свойства

Прочность на разрыв: В зависимости от детали прочность на разрыв обычно должна составлять не менее 350 МПа, а для некоторых высокопроизводительных отливок она достигает 600 МПа и более.

Ударная вязкость: отливки для морского и морского машиностроения требуют хорошей ударной вязкости, особенно при использовании в условиях низких температур или высокого давления. Ударная вязкость часто требуется на уровне 10-20 Дж.

Твердость: Твердость обычно контролируется в диапазоне HB200-300, при этом для некоторых отливок требуется более высокая твердость, например HB350.

(3) Коррозионная стойкость

Испытание в солевом тумане. Многие морские отливки подвергаются испытаниям в солевом тумане для оценки их коррозионной стойкости в морской воде. Коррозионная стойкость отливок должна соответствовать определенным стандартам, таким как ISO 9227.

Устойчивость к хлоридам: морские отливки должны обладать хорошей устойчивостью к коррозии, вызванной хлоридами, поскольку морская вода содержит высокие концентрации ионов хлорида. Отливки должны обладать сильной устойчивостью к этому типу коррозии.

(4) Контроль и проверка качества

Неразрушающий контроль: Отливки должны пройти рентгеновский, ультразвуковой, магнитопорошковый или проникающий контроль, чтобы убедиться в отсутствии внутренних дефектов, таких как газовые отверстия или трещины.

Контроль размеров. Для выполнения точного контроля размеров используются высокоточные измерительные инструменты, такие как КИМ (координатно-измерительные машины), лазерные сканеры и т. д.

(5) Требования к термообработке

Некоторые отливки (особенно высокопрочные детали) могут потребовать процессов термообработки, таких как нормализация, отжиг или закалка и отпуск, для улучшения механических свойств, таких как прочность, ударная вязкость и износостойкость.