インベストメント鋳造(ロストワックス鋳造)

2024-11-15 08:42:24 ヒット数:0

インベストメント鋳造(ロストワックス鋳造)

金属部品のインベストメント鋳造に関しては、設計要件、コスト、製造の実現可能性などの要素によって、どの鋳造プロセスが製品の製造に最適であるかが決まります。インベストメントキャスティングについて説明したこの記事は、情報に基づいてキャスティングを決定するのに役立つことを目的としています。

インベストメント鋳造では、材料の無駄、エネルギー、その後の機械加工を最小限に抑えながら、精密なコンポーネントを製造します。また、非常に複雑な部品の製造も確実に行うことができます。このため、インベストメント鋳造プロセスは設計エンジニアにとって非常に役立ちます。

目標は、インベストメント鋳造の意味を理解することです。では、「投資」キャスティングにおける投資とは一体何なのでしょうか? 「投資」という用語には、歴史的に「服を着た」または「囲まれた」という意味があります。 インベストメント鋳造では、ワックス パターンの周囲に形成されるセラミック、石膏、またはプラスチックで作られたシェルを使用します。ワックスの型を炉で溶かして取り除き、そのシェルに金属を流し込んで鋳物を作ります。

インベストメント鋳造は何に使用されますか?理解を深めるために、インベストメント鋳造の製造プロセスを詳しく見てみましょう。

インベストメント鋳造プロセス

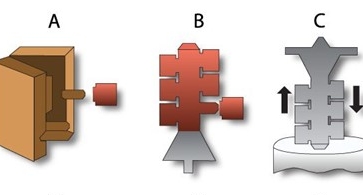

A. パターンの作成

- 熱収縮 (つまり、収縮) が許容されることを除いて、完成品と同じ詳細のパターンが使用されます。

- パターンは通常、金属射出成形金型を使用してワックスで作成されます。

B. ワックスパターンを取り付けてツリーを作成する

- ワックス パターンが作成されると、他のワックス コンポーネントと組み立てられて、ゲートおよびランナーの金属供給システムが形成されます。

- 希望する仕上げコンポーネントのサイズと構成に応じて、単一のツリーを使用して複数のワックス パターンを処理できます。

C. モールドシェルの作成

- ワックスパターンアセンブリ全体をセラミックスラリーに浸し、砂スタッコで覆い、乾燥させます。

- 所望の厚さのシェルが作成されるまで、湿式浸漬とその後のスタッコ塗装のサイクルが繰り返されます。その厚さは製品のサイズと構成によって部分的に決まります。

- セラミックシェルが乾燥すると、鋳造中に溶融金属を保持するのに十分な強度になります。

D. ワックスの除去

- アセンブリ全体を蒸気オートクレーブに入れて、ほとんどのワックスを溶かします。

- セラミックシェルに浸み込んだ残りのワックスは炉で焼き尽くされます。この時点で、残留ワックスパターンとゲート材料は完全に除去され、セラミックモールドには目的の鋳造部品の形状のキャビティが残ります。

- この高温での動作により、セラミック材料の強度と安定性も向上します。さらに、注ぐ際のシェルと金属の反応を最小限に抑えるのに役立ちます。

E. メルトアンドキャスト

- 金型を特定の温度に予熱し、溶融金属を充填して金属鋳物を作成します。

- このプロセスを使用すると、ほぼすべての合金を製造できます。合金の化学的性質に応じて、空気溶解または真空溶解のいずれかを使用できます。真空溶解は主に合金中に反応性元素が存在する場合に利用されます。

F. 最終作戦

- 鋳物が十分に冷えたら、ノックアウト操作で金型シェルを鋳物から切り離します。

- ゲートとランナーは鋳物から切り出され、必要に応じて最終後処理のサンドブラスト、研削、機械加工が実行されて鋳物を寸法通りに仕上げます。

- 非破壊検査には、蛍光浸透検査、磁性粒子検査、X線検査、またはその他の検査が含まれる場合があります。最終寸法検査、合金試験結果、NDT は出荷前に検証されます。

インベストメント鋳造プロセスの利点

サイズ範囲:

ほとんどのインベストメント鋳造は小さいですが、インベストメントプロセスでは重量が 1,000 ポンドを超える鋳物が製造されることがあります。この機能は比較的少数の投資キャスターに限定されており、取り扱いには特別な専門知識が必要です。ほとんどの鋳造部品はオンスから 20 ポンドの範囲に収まります。

多彩で複雑な形状:

インベストメント鋳造は、複雑な通路や輪郭とともに、一貫した繰り返しの精密な公差を実現します。これらの構成の多くは製造することが不可能です。例えば、工作機械が届かない場所。ネットシェイプまたはニアネットシェイプの鋳造コンポーネントを実現すると、鋳造後の加工コストを大幅に削減できます。

インベストメント鋳造は、溶接や製造に代わる優れた代替品です。多くのコンポーネントを単一の鋳物に組み合わせることができます。組み合わせるほど製造効率が良くなります。マルチピースコンポーネントを単一のインベストメント鋳造に変換すると、通常、寸法精度が向上し、部品の複雑さが軽減されます。

正確で滑らかな表面:

使用されるセラミックシェルは、研磨されたアルミニウムの型にワックスを注入することによって生成される滑らかなパターンを中心に構築されています。 125 マイクロ仕上げが標準であり、さらに細かい仕上げも珍しくありません。

インベストメント鋳造には、2 つの半型ではなく 1 つの型だけが使用されるため、パーティング ラインが含まれません (例: 砂型鋳造)。表面のキズや化粧品の基準は機能に応じてお客様と協議し合意させていただきます。

以下は、さまざまな鋳造プロセスで期待できる相対的な表面仕上げの比較です。

|

鋳造工程 |

RMS 範囲 |

|

死ぬ |

20 – 120 |

|

投資 |

60 – 200 |

|

シェルモールド |

120 – 300 |

|

遠心力 – 標準ツール |

400 – 500 |

|

遠心分離 – パーマネントモールド |

20 – 300 |

|

静的 – 永久的なモールド |

200 – 420 |

|

通常の非鉄砂 |

300 – 560 |

|

通常の鉄を含むグリーンサンド |

560 – 900 |

寸法精度:

通常、「標準」投資公差は、最初のインチが +/-0.010 インチ、後続の各インチが +/- 0.004 インチです。

設計段階では、同じ部品を製造するための以前の機械加工要件が削減または排除される図面が作成される場合があります。

どの部品のコストも、その寸法要件の精度に比例して増加します。鋳造、機械加工部品であっても、製造品であっても。綿密な設計レビューにより、公差、アンダーカット、止まり穴などの修正が可能になり、生産歩留まりの向上と部品コストの削減が可能になります。鋳造公差よりも近い公差が必要な場合、インベストメント鋳造に必要な機械加工は、従来の鋳造または加工部品よりも少なくなります。

品質と誠実さ:

鋳造の完全性はプロセスの重要な特徴です。インベストメント鋳造には、次のような要求の厳しい分野にサービスを提供してきた長い歴史があります。 ガスタービンエンジン、石油、化学、 防衛、医療。

インベストメント鋳造を使用する際の考慮事項

工具コスト:

少量の要件の場合、永久工具を使用すると、他の方法よりもコストが高くなる可能性があります。それらのアプリケーションについては、 SLA または、印刷されたパターンは、(数量が 1 個の場合でも) 費用対効果の高い代替手段になる可能性があります。

インベストメント鋳造が最大の価値をもたらすかどうかを決定する際のもう 1 つの重要な要素は、初期コストです。インベストメント鋳造ツールは通常、複雑なコンポーネントを製造するために互いに取り付けられた複数の部品で構成されています。この「フロントエンド」コストは重要ではありませんが、後続の機械加工や製造を行わないことで簡単に相殺できます。

サイズ制限:

さまざまなサイズのインベストメント鋳造を作成できます。その範囲には上限があり、砂型鋳造などの他の成形技術よりも小さいです。

非常に小さな構造物:

インベストメント鋳造は薄肉用途には優れた選択肢ですが、中子を使用する非常に小さな内部形状には課題が生じる可能性があります。通常、穴は直径 1/16 インチ (1.6 mm) 未満または 1.5 倍より深くすることはできません。

タイミング:

多段階のインベストメント鋳造プロセスは、他のプロセスよりも時間がかかります。処理時間は他の方法よりも短くなります。