高速鉄道におけるダクタイル鋳鉄の適用

2024-12-23 12:06:51 ヒット数:0

I. 高速鉄道におけるダクタイル鋳鉄の適用

ダクタイル鋳鉄鋳物は、優れた引張強さと降伏強さ、優れた衝撃靱性と破壊靱性、優れた耐摩耗性と耐食性、さらに高荷重と摩擦に耐える能力を備えており、高速レールの製造に広く使用されています。コンポーネント。

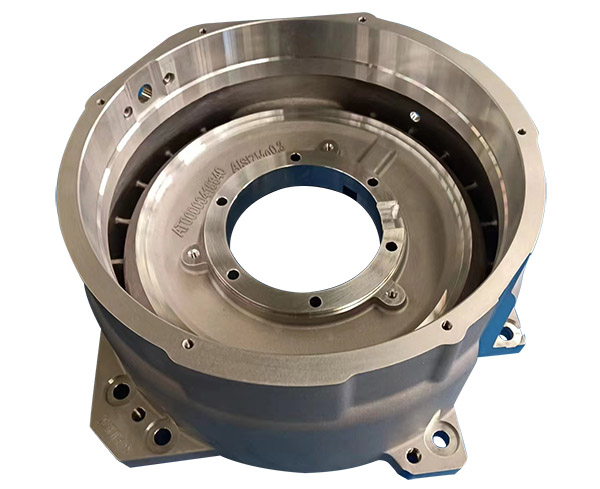

高速鉄道台車の軸箱、高速鉄道主電動機のハウジングとエンドカバー、高速鉄道列車の変速機ケーシングとブレーキ部品はすべて超低温耐衝撃ダクタイル鋳鉄鋳物です。一般に、QT400 - 18AL (-50 °C、-60 °C) の耐低温衝撃材料で作られています。

II.高速レールダクタイル鋳鉄部品の材料規格

QT400 - 18AL (-50 °C、-60 °C) 耐低温耐衝撃性材料、材料要件:

- 材質規格:400~18AL

- 引張強さ:≧400MPa

- 降伏強度: ≥ 240 Mpa

- 伸び: ≥ 18%

- 硬度HBW:130~150

- 低温衝撃値:-50℃、-60℃

- 衝撃エネルギー: 12 J/cm²

- 金属組織学的マトリックス構造の要件:

- 球状化率:90%以上

- グラファイトノジュール数: ≥ 100ノジュール/mm²

- マトリックス構造: 100% フェライト

- グラファイトサイズ:グレード6~7

- リン共晶、炭化物なし

ダクタイル鋳鉄の低温衝撃値を向上させるには、フェライト母材が 100% であることが第一条件です。パーライトは1%~2%でも低温衝撃値の低下につながります。フェライトダクタイル鋳鉄の場合、低リンおよび低シリコン焼鈍したフルフェライトダクタイル鋳鉄が最高の低温衝撃値を持っています。

低温衝撃値を確保するには球状化率90%~95%が必要条件です。ダクタイル鋳鉄の亀裂はノジュール境界に沿って広がります。結節が丸ければ丸いほど、亀裂が発生する可能性は低くなります。したがって、球状化率が高いほど、衝撃性能や疲労強度などの動的荷重性能の向上に有利となります。

低温衝撃に対するグラファイトノジュールの数の影響: グラファイトノジュールの数が少ないと、衝撃性能の上限を向上させるのに有益です。多数のグラファイトノジュールは、低温衝撃性能を向上させるのに有益です。主肉厚が 30 mm の台車の軸箱の場合、100 ~ 200 ノジュール/mm² が適切です。リンの共晶と粒界の炭化物により、ダクタイル鋳鉄の低温衝撃吸収エネルギーが大幅に減少します。

Ⅲ.高速鉄道ダクタイル鋳鉄製軸箱の製造工程

1. 原料溶銑の要件

球状化反応前の原料溶鉄の化学組成:

- C: 3.9% - 3.98%

- Si:0.65%~0.75%

- インチ: 0.75% - 0.83%

- マンガン:≦0.10%

- P: ≤ 0.025%

- S: ≤ 0.015%

- の: ≤ 0.015%

- Cr: ≤ 0.015%

- その他の微量合金: ≤ 0.01%

Si 含有量のレベルは、引張強さと衝撃値に直接影響します。 Siの低減だけでは強度が満たせない場合には、Niを添加することでSiの低減による強度不足の問題を解決します。 (本計画ではNiを添加)

2. 原材料

- 銑鉄:ティエグ社供給の高品質銑鉄を使用。銑鉄の化学組成中の微量元素の完全な管理 ≤ 0.10%。

- スクラップ鋼:炭素スクラップ鋼を使用します。

- すべてのスクラップ鋼に土が混入してはなりません。非鉄金属や各種異物、過度の錆や腐食がないこと。

- P、Sの含有量はいずれも0.030%以下である。

- Crの質量分率は0.1%以下である。

- Cuの質量分率は0.1%以下です。

- 浸炭剤: 高温全黒鉛化浸炭剤、C ≥ 98.5%、S ≤ 0.1%、N ≤ 0.03。

混合物を配合する際には、より多くの未加工銑鉄が使用され、使用されるスクラップ鋼と回収スクラップが少なくなり、微調整の余地を少し残しながら、理想的な化学組成に可能な限り近づくように計算が行われます。原料銑鉄を増量する目的は、元の黒鉛芯数を確保すると同時に、浸炭剤の添加量と浸炭剤による硫黄の増加を抑えることである。一般的な配合は、生銑鉄が 88% ~ 92%、鉄くずが 8% ~ 11%、フェロシリコンが 1.7% ~ 2.0%、浸炭剤が 0.2% ~ 0.24% となります。

- 球状化剤:

- ブランド: ランタノイド球状化剤 La-1

- Mg:6~6.5%

- : 1.0 - 1.2%

- そして: 43 - 44%

- Ca:2.2~2.5%

- Ba:1~1.5%

- MgO: < 0.5

- 粒度:5~20mm

- 添加量:1.2~1.3%

- 接種剤:長時間作用型複合接種剤を使用します。

- 一次接種:シリコンバリウムJ-4

- そして: 68 - 70%

- Ba:4.5~5.5%

- AL: < 1.0%

- 粒度:3~8mm

- 添加量:0.8~1.0%

- 二次接種:シリコンバリウムJ-3

- そして: 68 - 70%

- Ba:2.5~3.5%

- AL: < 1.0%

- 粒度:1~3mm

- 添加量:0.2~0.4%

- タンディッシュ接種:シリコンビスマスJ-1

- そして: 70 - 72%

- Ba:1~1.5%

- Ca:2~3%

- Bi: 1.5 - 2.5%

- AL: < 0.8%

- 粒度:0.2~0.7mm

- 添加量:0.1%

接種剤には、強力な黒鉛促進効果、長時間持続性、高く安定した吸収率が求められます。したがって、接種は炉前接種、取鍋接種、タンディッシュ接種に分かれており、いずれも必須である。

炉前には高Ba防腐性・持効性接種剤を使用し、注湯時にはBi含有接種剤を使用して断面中央部の球状化状態を改善し、ノジュール径を向上させます。ノジュール数が小さく、フェライト含有量が増加し、鋳放し性能が向上します。

3. 溶解プロセス

ダクタイル鋳鉄の溶解プロセスは基本的に同じです。溶解温度は通常1450〜1520℃に制御され、高温放置、温度は1520〜1550℃に制御され、放置時間は約5分、出湯温度は1480〜1500℃、注湯は温度は1420℃です。

高温放置後、炉温が1480℃~1500℃まで下がったところで、溶銑が出銑され球状化処理が行われます。反応が終わりかけた後、スラグを2~3回除去します。

4. 球状化反応後の化学組成

- C:3.50~3.80%

- Si:2.05~2.15%

- マグネシウム:0.035~0.045%

- A:0.005~0.009%

- 含有量: 0.75 ~ 0.83%

- マンガン:≦0.10%

- P: ≤ 0.025%

- S:≦0.01%

- 次の場合: ≤ 0.018%

- Cr: ≤ 0.023%

- その他の合金元素: ≤ 0.01%

引張強さ: 405 - 415 PMa

降伏強度: 260 - 275 PMa

伸び率: 18% - 23%

球状化グレード:1~2

衝撃吸収エネルギー:13~15J

すべてがこのブランドの素材の技術的要件を満たしています。

IV.浸漬球状化処理のポイント

選択した球状化剤や接種剤などが純粋で、介在物、不純物、酸化物などが含まれていないことを確認する必要があります。これらの物質は球状化処理後のスラグ除去では完全に除去することができず、最終的には鋳物に入り込んで欠陥の原因となります。

- 球状化処理の温度変動は±15℃以内に抑えられています。

- ダム付きの柄杓を使用します。取鍋の深さhと内径の比∮:H:∮≧1.5~2.0(実際の溶銑の深さと処理時の内径)。

- ダム式処理により球状化剤、接種剤、被覆剤等を添加した後、ダムの高さは20mm以上必要となります。

- 柄杓は交互に使用します。使用前に、柄杓は完全に乾燥され、必要に応じて予熱されます。

- 梱包順序は、球状化剤、接種剤の順で、その上部は被覆剤または鉄やすりで覆われ、隙間のないように突き固める必要があります。

- 一般に、球状化の最適な反応時間は 1 ~ 1.5 分です。反応時間に応じて合金の緻密性や被覆材の厚みを調整します。

- 球状化剤を覆う接種剤は全体(接種剤を加えたもの)の40~60%、取鍋接種剤は30%、タンディッシュ接種剤は10~15%を占めます。

- 球状化終了から終了までの注湯時間は13分以内に管理されています。

V. 高温熱処理

QT400 - 18AL (-50 °C、-60 °C) の低温衝撃材料を製造するには、マトリックスのフェライト含有量が 100% である必要があります。 Niは強度を上げるために一定量添加するため、必然的に微量のパーライトが生成します。高温熱処理の目的は、パーライトを完全にオーステナイトに変換し、その後、安定した相変態に従ってゆっくりと冷却して、パーライトのフェライトへの完全な変態を達成し、100%のフェライトマトリックスを達成することである。

870℃の高温熱処理により、引張強さ、降伏強さ、衝撃吸収エネルギーには影響しますが、伸びには影響しません。 870℃の高温熱処理により、引張強さは5MPa低下しますが、衝撃吸収エネルギーは3J増加し、要求を満たすことができます。そのため、QT400-18AL(-50℃、-60℃)の低温衝撃材鋳物を製造する際には、870℃の高温熱処理工程を採用しています。

VI.予防

- 低温衝撃値を確保するにはフェライト母材100%が必要ですが、引張強さ400MPaを確保するにはフェライト100%では困難です。引張強度を向上させるには、母材に固溶強化を施す必要があります。これには、化学組成に比較的高い Si 含有量を使用するか、Ni などの合金元素を追加してフェライトを強化して 400 MPa の要件を満たす必要があります。

- フェライトの強化は、多くの場合、延性脆性転移温度の上昇と低温衝撃値の低下につながります。したがって、相互に制約し合う引張強度と低温衝撃値の関係を調整し、解決策を模索する必要がある。

- 金属組織が比較的完璧であり、基本的に要件を満たしている場合、低温衝撃値をさらに向上させるには、粒界介在物の浄化が必要です。このとき、低温衝撃値を確保するには粒界をいかに浄化するかが重要となる。

- ダクタイル鋳鉄の衝撃性能は温度の低下とともに低下しますが、これはダクタイル鋳鉄の固有の特性です。低温での部品の安全な動作を確保するには、低温での衝撃値を確保するだけでなく、延性脆性転移温度曲線、つまり温度とともに変化する衝撃値の曲線も研究する必要があります。曲線が平坦になるほど、より安全になります。わずかな温度変化で衝撃値が大きく変動することは好ましくありません。

高速鉄道コンポーネントの鋳造に関するご要望がございましたら、Tiegu までお問い合わせください。 Tiegu は、さまざまなブランドのさまざまな種類のダクタイル鋳鉄鋳物およびねずみ鋳鉄鋳物の製造と供給を専門としています。当社の製品には、真空ポンプバルブ鋳物、高速鉄道用鋳物、農業機械、自動車部品、建築資材などが含まれます。当社は世界中の顧客に金属成形と加工に関する総合的なソリューションとワンストップサービスを提供します。クリックすると鋳造品をご覧いただけます。

前の: 高純度鋳鉄市場に関する洞察

次: 遠心ダクタイル鉄管とは?