Fonderie de précision (coulée à la cire perdue)

2024-11-15 08:42:24 hits:0

Fonderie de précision (coulée à la cire perdue)

Lorsqu'il s'agit de moulage à modèle perdu de pièces métalliques, des facteurs de fabrication tels que les exigences de conception, le coût et la faisabilité de la fabrication dictent le processus de moulage le plus approprié pour fabriquer un produit. Cet article décrivant le casting de précision est destiné à vous aider à prendre une décision de casting éclairée.

Le moulage de précision produit des composants précis tout en minimisant le gaspillage de matériaux, l'énergie et l'usinage ultérieur. Elle peut également assurer la réalisation de pièces très complexes. Cela rend le processus de moulage à modèle perdu très utile aux ingénieurs de conception.

L’objectif est de comprendre ce qu’on entend par casting d’investissement. Alors, quel est exactement l’investissement dans le casting « d’investissement » ? Le terme « investi » porte historiquement le sens de « vêtu » ou « entouré ». Le moulage de précision utilise une coque en céramique, en plâtre ou en plastique formée autour d'un motif en cire. Le motif en cire est fondu et retiré dans un four et le métal est versé dans la coque pour créer le moulage.

A quoi sert le moulage de précision ? Décomposons le processus de production de fonderie de précision pour une meilleure compréhension :

Le processus de moulage d’investissement

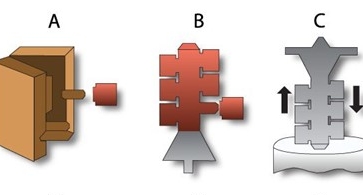

UN. Création du motif

- Il utilise un motif avec les mêmes détails que la pièce finie, sauf qu'il existe une tolérance pour la contraction thermique (c'est-à-dire le retrait).

- Les modèles sont généralement réalisés en cire à l'aide d'une matrice d'injection métallique.

B. Montage des motifs en cire et création de l'arbre

- Une fois qu'un modèle en cire est produit, il est assemblé avec d'autres composants en cire pour former le système de distribution de métal de porte et de glissière.

- En fonction de la taille et de la configuration du composant de finition souhaité, plusieurs modèles de cire peuvent être traités à l'aide d'un seul arbre.

C. Création de la coque du moule

- L'ensemble du motif en cire est trempé dans une pâte céramique, recouvert de stuc de sable et laissé sécher.

- Les cycles de trempage humide et de stucage ultérieur sont répétés jusqu'à ce qu'une coque de l'épaisseur souhaitée soit créée. Cette épaisseur est en partie dictée par la taille et la configuration du produit.

- Une fois séchée, la coque en céramique devient suffisamment solide pour retenir le métal en fusion lors de la coulée.

D. Enlèvement de cire

- L'ensemble est placé dans un autoclave à vapeur pour faire fondre la majeure partie de la cire.

- Toute cire restante trempée dans la coque en céramique est brûlée dans un four. À ce stade, le motif de cire résiduel et le matériau d'injection ont été complètement éliminés et le moule en céramique reste avec une cavité ayant la forme de la pièce moulée souhaitée.

- Cette opération à haute température augmente également la résistance et la stabilité du matériau céramique. De plus, cela permet de minimiser la réaction de la coque et du métal lors du coulage.

E. Fondre et couler

- Le moule est préchauffé à une température spécifique et rempli de métal en fusion, créant ainsi la pièce moulée en métal.

- Presque n'importe quel alliage peut être produit à l'aide de ce procédé. La fusion à l'air ou la fusion sous vide peuvent être utilisées selon la chimie de l'alliage. La fusion sous vide est utilisée principalement lorsque des éléments réactifs sont présents dans l'alliage.

F. Opérations finales

- Une fois que la pièce moulée a suffisamment refroidi, l'enveloppe du moule est détachée de la pièce moulée lors d'une opération de défonçage.

- Les portes et les glissières sont découpées dans la pièce moulée et, si nécessaire, un sablage final, un meulage et un usinage sont effectués pour terminer la pièce moulée dimensionnellement.

- Les tests non destructifs peuvent inclure des inspections par ressuage fluorescent, par magnétoscopie, radiographiques ou autres. Les inspections dimensionnelles finales, les résultats des tests d'alliage et les CND sont vérifiés avant l'expédition.

Avantages du processus de moulage à modèle perdu

Gamme de tailles :

Bien que la plupart des pièces moulées à modèle perdu soient de petite taille, le processus d'investissement peut produire des pièces moulées pesant plus de 1 000 livres. Cette capacité est limitée à un nombre relativement restreint de lanceurs d'investissement et nécessite une expertise particulière en matière de manipulation. La plupart des pièces moulées pèsent en onces et dans une fourchette de 20 livres.

Formes polyvalentes et complexes :

Le moulage de précision fournit des tolérances étroites cohérentes et répétitives ainsi que des passages et des contours complexes. Beaucoup de ces configurations sont impossibles à réaliser. Par exemple, là où les machines-outils ne peuvent pas atteindre. L'obtention de composants moulés en forme nette ou presque nette peut réduire considérablement les coûts de traitement post-coulée.

Le moulage de précision est une bonne alternative aux soudures ou à la fabrication. De nombreux composants peuvent être combinés en une seule pièce moulée. Plus ils sont combinés, meilleure est l’efficacité de la fabrication. La conversion de composants multipièces en un seul moulage de précision offre généralement une plus grande précision dimensionnelle et une complexité réduite des pièces.

Surfaces précises et lisses :

La coque en céramique utilisée est construite autour de motifs lisses produits par injection de cire dans une matrice en aluminium poli. Une finition 125 microns est standard, et des finitions encore plus fines ne sont pas rares.

Les pièces moulées de précision ne contiennent pas de ligne de joint car un seul moule est utilisé au lieu de deux demi-moules (comme dans le cas de moulage au sable). Les normes relatives aux imperfections de surface et aux cosmétiques sont discutées et convenues avec le client en fonction de la fonction.

Vous trouverez ci-dessous une comparaison des finitions de surface relatives que l'on peut attendre de divers processus de coulée :

|

Processus de coulée |

Plage RMS |

|

Mourir |

20 – 120 |

|

Investissement |

60 – 200 |

|

Moule à coquille |

120 – 300 |

|

Centrifuge – Outillage standard |

400 – 500 |

|

Centrifuge – Moule permanent |

20 – 300 |

|

Statique – Moule permanent |

200 – 420 |

|

Sable non ferreux normal |

300 – 560 |

|

Sable vert ferreux normal |

560 – 900 |

Précision dimensionnelle :

Généralement, les tolérances d'investissement « standard » sont de +/-0,010" pour le premier pouce et de +/-0,004" pour chaque pouce suivant.

La phase de conception peut aboutir à un dessin qui réduit, voire élimine les exigences d'usinage préalables pour produire la même pièce.

Le coût de toute pièce augmente proportionnellement à la précision de ses exigences dimensionnelles. Qu’il s’agisse de pièces moulées usinées ou de fabrications. Un examen approfondi de la conception permettra de modifier les tolérances, les contre-dépouilles, les trous borgnes, etc. pour permettre des rendements de production plus élevés et des coûts à la pièce inférieurs. Si des tolérances plus proches que celles de fonderie sont nécessaires, l'usinage requis pour le moulage à modèle perdu sera inférieur à celui des pièces moulées conventionnelles ou des composants fabriqués.

Qualité et intégrité :

L'intégrité du moulage est une caractéristique importante du processus. Le moulage de précision a une longue histoire au service de secteurs exigeants tels que moteur à turbine à gaz, pétrole, produits chimiques, défense, et médical.

Considérations lors de l'utilisation du moulage de précision

Coût de l'outillage :

Pour les besoins en faibles quantités, cela peut être plus coûteux que d’autres méthodes si un outillage permanent est recherché. Pour ces applications, ANS ou des motifs imprimés peuvent être une alternative rentable (même pour une quantité d'un).

Les coûts initiaux sont un autre facteur clé pour déterminer si le moulage de précision apporte la plus grande valeur. L'outil de fonderie de précision se compose généralement de plusieurs pièces assemblées pour produire les composants complexes. Ce coût « initial » n’est pas négligeable mais peut être facilement compensé par l’absence d’usinage et/ou de fabrication ultérieurs.

Limites de taille :

Il est possible de créer des moulages de précision dans une gamme de tailles. Il existe une limite supérieure à cette plage, qui est inférieure à celle d'autres technologies de forme comme le moulage au sable.

Très petites structures :

Le moulage de précision est un excellent choix pour les applications à parois minces, mais les très petites formes internes utilisant des noyaux peuvent présenter des défis. Les trous ne peuvent généralement pas être inférieurs à 1/16" (1,6 mm) ou plus profonds que 1,5 fois leur diamètre.

Timing:

Le processus de moulage de précision en plusieurs étapes prend plus de temps que les autres processus. Le temps de traitement peut être plus court que d’autres alternatives.

Précédent: Qu’est-ce que la fonte ductile ?