Comment le logiciel de simulation de fonderie aide tous les fabricants à en bénéficier

2024-12-26 14:18:21 hits:0

Avec le développement rapide de la technologie industrielle, les logiciels de simulation de fonderie sont devenus un outil indispensable dans les industries de fonderie modernes. Que ce soit pour les entreprises manufacturières à grande échelle ou les petites et moyennes fonderies, l'utilisation d'un logiciel de simulation de fonderie peut améliorer considérablement l'efficacité de la production, optimiser la qualité de la coulée et réduire les coûts. Cet article expliquera le logiciel de simulation de fonderie sous trois aspects : premièrement, ce qu'est un logiciel de simulation de fonderie ; deuxièmement, les coûts associés à son utilisation ; et troisièmement, les avantages qu’il apporte.

1. Qu'est-ce qu'un logiciel de simulation de fonderie ?

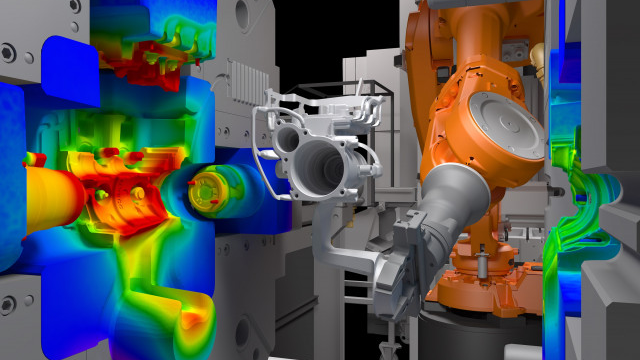

Le logiciel de simulation de fonderie est un outil assisté par ordinateur utilisé pour simuler divers phénomènes physiques dans le processus de coulée (tels que l'écoulement du métal, le transfert de chaleur, la solidification, etc.), aidant ainsi les concepteurs et les fabricants à optimiser les processus de coulée. Ces outils logiciels utilisent généralement des modèles mathématiques et des principes physiques pour prédire avec précision les problèmes potentiels pouvant survenir au cours du processus de coulée, permettant ainsi aux fabricants d'éviter des essais et des erreurs coûteux.

Les fonctions de base du logiciel de simulation de fonderie comprennent :

- Simulation du flux thermique: Prédire les variations de température dans les pièces moulées pendant le processus de coulée et identifier les contraintes thermiques potentielles ou les arrêts à froid.

- Analyse de flux: Simulation du chemin d'écoulement du métal en fusion pour aider les concepteurs à optimiser les systèmes de déclenchement et à prévenir les défauts tels que la porosité et les inclusions.

- Prédiction du processus de solidification: Analyser le processus de solidification des pièces moulées pour évaluer les défauts potentiels tels que la porosité et les fissures.

- Analyse des contraintes: Détection des répartitions de contraintes dans les pièces moulées pendant le processus de coulée pour éviter les déformations ou les fissures.

Grâce à ces analyses de simulation, le logiciel de simulation de fonderie fournit aux fabricants des informations basées sur les données, leur permettant de détecter et de résoudre les problèmes potentiels pendant la phase de conception, évitant ainsi les essais et révisions inutiles lors de la production réelle.

2. Les coûts du logiciel de simulation de fonderie

Les coûts associés aux logiciels de simulation de fonderie varient en fonction de la marque du logiciel, de ses fonctionnalités et de l'échelle d'utilisation. Généralement, les coûts d'utilisation d'un logiciel de simulation de fonderie peuvent être répartis dans les catégories suivantes :

Coût d'achat du logiciel: Il existe différents logiciels de simulation de fonderie disponibles sur le marché, tels que MAGMASOFT, ProCAST, FLOW-3D et autres. Les prix diffèrent considérablement selon les marques et les versions. Pour les petites entreprises, le coût d’une version de base ou standard d’un logiciel de simulation peut atteindre plusieurs milliers à plusieurs dizaines de milliers de dollars par an. Pour les grandes entreprises, les versions avancées avec des modules supplémentaires peuvent coûter plusieurs dizaines de milliers, voire plus, par an.

Coûts de formation et de mise en œuvre: Pour maximiser les avantages du logiciel, les fabricants doivent généralement fournir une formation à leurs opérateurs. Ces frais de formation sont généralement fournis par le fournisseur de logiciels et peuvent inclure une formation en ligne ou sur site. Les frais de formation peuvent varier de quelques centaines à plusieurs milliers de dollars selon la profondeur et la durée du cours.

Coûts de maintenance et de mise à jour: Les logiciels de simulation de fonderie nécessitent souvent des mises à jour et une maintenance régulières, ce qui représente un coût continu pour les entreprises. Les frais de maintenance et de support technique sont généralement facturés annuellement et peuvent varier de quelques centaines à plusieurs milliers de dollars, selon la complexité du logiciel et des services proposés.

Coûts de support matériel: Les simulations de fonderie nécessitent une puissance de calcul importante, ce qui signifie que des systèmes informatiques et des serveurs hautes performances sont nécessaires. Si l'infrastructure matérielle actuelle est insuffisante, les entreprises devront peut-être investir dans du nouveau matériel, ce qui pourrait coûter entre quelques milliers et plusieurs dizaines de milliers de dollars, selon les besoins informatiques.

Globalement, les coûts des logiciels de simulation de fonderie se concentrent principalement sur les investissements initiaux et la maintenance continue. Cependant, par rapport aux tests physiques traditionnels et aux simulations d'essais, le coût d'utilisation du logiciel est relativement gérable et, à mesure que la production augmente, les avantages économiques du logiciel deviennent de plus en plus évidents.

3. Les avantages du logiciel de simulation de fonderie

Malgré l’investissement initial, les nombreux avantages de l’utilisation d’un logiciel de simulation de fonderie deviennent évidents à long terme. Ces avantages comprennent :

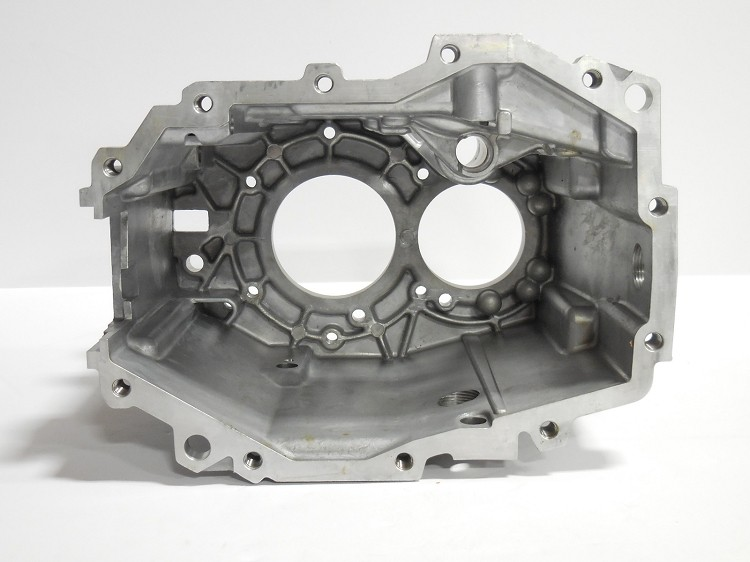

1. Améliorer la qualité du casting

Le logiciel de simulation de fonderie simule avec précision divers aspects du processus de coulée, réduisant considérablement les défauts de coulée tels que la porosité, les fermetures à froid, les fissures et autres. En prédisant la répartition de la température, le flux de métal et les processus de solidification, les fabricants peuvent optimiser leurs processus dans un environnement virtuel avant la coulée réelle. Cela garantit une qualité de produit constante et stable tout en minimisant le risque de défauts pendant la production.

2. Réduire les coûts de production

Le logiciel de simulation de fonderie réduit les coûts de production en optimisant les processus de coulée, en réduisant le besoin d'essais et en minimisant les taux de rebut. En prévoyant et en optimisant le système de déclenchement, la conception des moules et les canaux de refroidissement, les fabricants peuvent minimiser le gaspillage de matériaux et améliorer l'efficacité des processus. De plus, en détectant les problèmes avant le début de la production, les fabricants peuvent éviter les retouches et les rebuts, réduisant ainsi les coûts globaux de production.

3. Raccourcir le temps de développement des produits

Le logiciel de simulation de fonderie fournit un outil de validation rapide aux concepteurs de produits. Les processus de coulée traditionnels nécessitent souvent de nombreux essais et ajustements, mais grâce à la simulation, les fabricants peuvent identifier et résoudre les problèmes dès la phase de conception, raccourcissant ainsi considérablement le cycle de développement. Cela contribue non seulement à accélérer la mise sur le marché, mais permet également aux entreprises de répondre rapidement à la demande du marché, améliorant ainsi leur compétitivité.

4. Optimisation de la conception des processus

Le logiciel de simulation de fonderie permet aux concepteurs d'évaluer et d'optimiser différentes options de processus, garantissant ainsi la sélection des meilleures méthodes de coulée, techniques de coulée et structures de moule. En simulant différents paramètres de processus, les fabricants peuvent éviter des conceptions de processus coûteuses ou inefficaces et rationaliser le processus de production. Cette capacité à optimiser le processus virtuellement avant la production réelle permet d'économiser du temps, de l'argent et des ressources.

5. Soutenir les conceptions innovantes

À mesure que la demande du marché pour des pièces moulées hautes performances augmente, la conception des produits devient de plus en plus complexe. Le logiciel de simulation de fonderie permet de simuler des formes complexes et de nouveaux matériaux, fournissant ainsi un support technique pour l'innovation de produits. Les concepteurs peuvent tester et valider des conceptions innovantes dans un environnement virtuel pour évaluer leur coulabilité et leur fabricabilité, réduisant ainsi les risques associés au développement de nouveaux produits et encourageant des conceptions plus révolutionnaires.

6. Améliorer la flexibilité de la production

Les logiciels de simulation de fonderie permettent aux fabricants de s'adapter rapidement aux différentes demandes de production, en particulier dans les industries proposant plusieurs produits et des lots de petite taille. Les logiciels de simulation peuvent rapidement simuler différentes spécifications et formes de pièces moulées, aidant ainsi les fabricants à ajuster leurs processus de production sans réoutillage important ni temps d'arrêt des machines. Cette flexibilité améliore l’efficacité et l’agilité des lignes de production.

7. Promouvoir la fabrication verte

Le logiciel de simulation de fonderie aide les fabricants à réduire la consommation d'énergie et le gaspillage de matériaux en optimisant les processus de refroidissement et en ajustant les vitesses de coulée. Cela conduit à une efficacité de coulée accrue et à une consommation d’énergie réduite. De plus, en aidant les fabricants à sélectionner des matériaux et des processus plus durables, les logiciels de simulation contribuent à une production plus verte et plus respectueuse de l'environnement.

Conclusion

Le logiciel de simulation de fonderie est un outil indispensable dans les industries de fonderie modernes, aidant les fabricants à optimiser leurs processus, à améliorer la qualité de la coulée, à réduire les coûts et à accélérer le développement de produits. Même si les investissements initiaux dans le logiciel peuvent être importants, les avantages à long terme, tels qu'une qualité de produit améliorée, des coûts réduits, des cycles de développement plus rapides et une innovation améliorée, en font un investissement rentable. En tirant parti de la puissance de la simulation de fonderie, les fabricants peuvent garder une longueur d'avance sur un marché de plus en plus concurrentiel et favoriser l'efficacité, l'innovation et la durabilité de leurs processus de production.