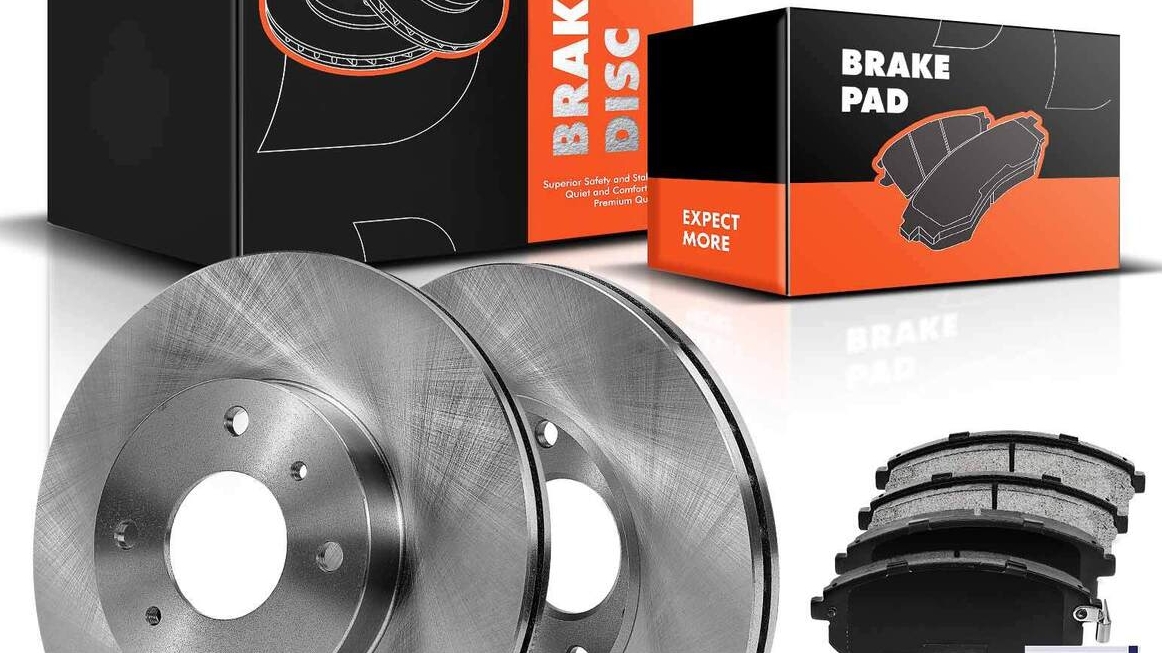

Disques de frein et étriers de frein : fonctions clés, considérations de fabrication et exigences en matière de matériaux

2024-12-18 09:09:09 visites:0

I. Fonctions du disque de frein (rotor de frein) et exigences de fabrication

1. Fonctions du disque de frein :

La fonction principale du disque de frein est de travailler avec les plaquettes de frein pour convertir l'énergie cinétique du véhicule en chaleur par friction, ralentissant ou arrêtant ainsi le véhicule. Les fonctions spécifiques incluent :

- Générer des frictions: Le disque de frein fonctionne avec les plaquettes de frein pour générer des frictions, réduisant la vitesse ou arrêtant le véhicule.

- Dissipation thermique: Le processus de freinage génère une quantité importante de chaleur, qui doit être dissipée rapidement pour éviter une défaillance des freins. Les disques de frein sont souvent conçus avec des trous ou des rainures de ventilation pour améliorer la dissipation de la chaleur et maintenir les performances.

- Résistance à l'usure: Les disques de frein doivent avoir une dureté et une résistance à l'usure suffisantes pour supporter une utilisation prolongée et des frottements sans usure excessive.

- Résistance aux hautes températures: La température du disque de frein peut augmenter considérablement pendant le freinage, le matériau doit donc être capable de résister à des températures élevées pour garantir que l'efficacité du freinage ne soit pas compromise.

2. Processus de moulage des disques de frein :

Plusieurs étapes et considérations clés sont impliquées dans le processus de moulage des disques de frein :

- Sélection des matériaux: Les disques de frein sont généralement fabriqués à partir defonte grise(par exemple, GG20, GG25) en raison de son excellente coulabilité, de sa résistance à l'usure et de sa résistance à la chaleur, ce qui le rend adapté aux conditions de chaleur et de friction élevées.

- Processus de coulée: Moulage au sableoumoulage de moules métalliquesest souvent utilisé pour la production de disques de frein. Ces processus garantissent la précision dimensionnelle et la qualité de la surface, évitant ainsi les défauts tels que la porosité et les fissures.

- Traitement thermique: Après coulée, les disques de frein subissent souvent un traitement thermique (tel qu'un recuit ou une normalisation) pour améliorer les propriétés mécaniques et la résistance à l'usure. Un traitement thermique approprié améliore la dureté et la ténacité, améliorant ainsi la résistance à la fatigue.

- Contrôle de qualité: Chaque étape du processus de coulée nécessite un contrôle qualité rigoureux, y compris l'inspection de l'apparence, de la précision dimensionnelle, de la dureté et des défauts de surface (par exemple porosité, fissures).

3. Spécifications des disques de frein :

Les spécifications finales d'un disque de frein comprennent généralement :

- Précision dimensionnelle: Le diamètre extérieur, le diamètre intérieur, l'épaisseur et les autres dimensions du disque de frein doivent respecter des tolérances strictes pour garantir la compatibilité avec d'autres composants du système de freinage.

- Poids: Le poids du disque de frein doit être contrôlé avec précision. Un disque trop lourd ou trop léger peut affecter les performances de freinage.

- Finition de surface: La surface du disque de frein doit être lisse et exempte de défauts de coulée importants. La rugosité de la surface est généralement contrôlée dans des limites spécifiques pour garantir une friction efficace entre les plaquettes de frein et le disque.

II. Fonctions des étriers de frein et exigences de fabrication

1. Fonctions de l'étrier de frein :

L'étrier de frein (ou boîtier de frein) joue un rôle crucial dans le serrage des plaquettes de frein contre le disque de frein pour générer la force de freinage. Les fonctions spécifiques incluent :

- Serrage du disque de frein: L'étrier de frein contient des pistons hydrauliques et des plaquettes de frein. Lorsqu'une pression hydraulique est appliquée, les pistons poussent les plaquettes de frein contre le disque de frein, générant une friction pour ralentir ou arrêter le véhicule.

- Soutien: L'étrier de frein fournit une structure stable pour les plaquettes de frein et le disque de frein, garantissant que les plaquettes de frein entrent en contact uniforme avec le disque.

- Conseils: L'étrier de frein garantit que les plaquettes de frein restent dans la position et l'orientation correctes pendant le freinage, évitant ainsi un frottement inégal.

- Dissipation thermique: Lorsque l'étrier de frein fonctionne, il génère de la chaleur, il doit donc avoir de bonnes propriétés de dissipation thermique pour éviter une surchauffe, ce qui pourrait affecter les performances de freinage.

2. Processus de moulage de l'étrier de frein :

Les principales considérations dans le processus de moulage des étriers de frein comprennent :

- Sélection des matériaux: Les étriers de frein sont généralement fabriqués à partir defonte d'aluminiumoufonte. L'aluminium est privilégié pour sa légèreté et sa bonne dissipation de la chaleur, ce qui le rend idéal pour les véhicules de tourisme standard. Les véhicules hautes performances peuvent utiliser de la fonte ou des matériaux composites pour plus de résistance.

- Processus de coulée: Les étriers de frein sont généralement fabriqués à partir decoulée de précisionoumoulage sous pressionméthodes. Le moulage de précision garantit une précision dimensionnelle et une qualité de surface élevées, tandis que le moulage sous pression convient à la production à grande échelle.

- Traitement thermique: Les étriers de frein subissenttraitement thermique(tels que le traitement de la solution et le vieillissement) pour améliorer la résistance et la résistance à la corrosion. Ceci est particulièrement important pour les étriers en aluminium, car le traitement thermique améliore leur résistance à la fatigue et leur durée de vie.

- Contrôle de qualité: Un contrôle de qualité strict est nécessaire pour garantir la qualité de coulée de l'étrier de frein. Cela comprend des tests de densité, de dureté, de défauts de surface et de précision dimensionnelle, avec des méthodes telles que l'inspection aux rayons X, les tests par ultrasons et le ressuage.

3. Spécifications de l’étrier de frein :

Les spécifications des étriers de frein comprennent généralement :

- Tolérances dimensionnelles: L'étrier de frein doit respecter des tolérances dimensionnelles précises, en particulier pour les caractéristiques clés telles que les trous de montage et la position des boulons, afin de garantir un bon ajustement avec le disque de frein et le système du véhicule.

- Poids: L'étrier doit être léger mais suffisamment solide pour résister aux forces générées lors du freinage. Un excès de poids peut augmenter la masse non suspendue, affectant ainsi la tenue de route du véhicule.

- Qualité des surfaces: La surface de l'étrier de frein doit être lisse et exempte de défauts comme la porosité ou les fissures, car ceux-ci pourraient affecter les performances et la durabilité.

III. Exigences matérielles :

Les matériaux utilisés tant pour les disques de frein que pour les étriers de frein doivent avoir les caractéristiques suivantes :

- Résistance aux hautes températures: Le processus de freinage générant une chaleur importante, le matériau doit être capable de résister à des températures élevées sans se déformer ni se briser.

- Résistance à l'usure: Les disques de frein comme les étriers de frein sont soumis à des frottements, les matériaux doivent donc avoir une excellente résistance à l'usure pour prolonger leur durée de vie.

- Force et robustesse: Les composants des freins doivent être suffisamment solides pour résister aux forces mécaniques impliquées dans le freinage, mais suffisamment résistants pour résister aux fissures ou aux défaillances.

- Expansion thermique adaptée: Le coefficient de dilatation thermique du matériau doit être compatible avec les autres composants du système de freinage pour éviter les contraintes dues aux différences de dilatation thermique.