Bewertung der Qualität von duktilem Gusseisen: Transformation der Graphitmorphologie und Schlüsselindikatoren

2025-01-17 14:58:01 Zugriffe:0

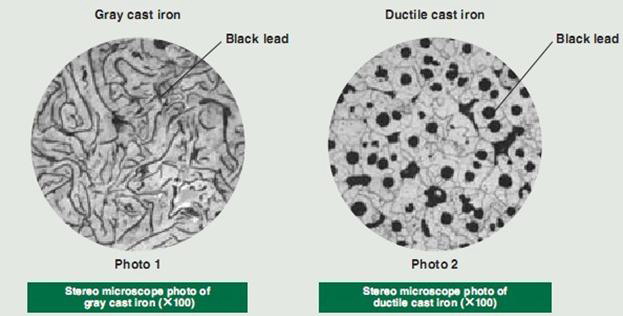

Bei der Herstellung von Sphäroguss (auch Sphäroguss genannt) ist die Umwandlung der Graphitmorphologie einer der Schlüsselfaktoren, die seine mechanischen Eigenschaften beeinflussen. Um die Qualität der Gussteile zu gewährleisten, ist es entscheidend, dass der Graphit im Eisen eine Umwandlung in eine Kugelform durchläuft, die typischerweise durch die „Knöllchenbehandlung“ erreicht wird. Die Form des Graphits wirkt sich direkt auf die Festigkeit, Zähigkeit, Verschleißfestigkeit und Ermüdungsbeständigkeit des Gusseisens aus.

1. Transformation der Graphitmorphologie

In Gusseisenschmelzen liegt Graphit meist in Flocken- oder Kugelform vor. Während der Nodulisierungsbehandlung wird ein Nodulisierungsmittel (typischerweise Magnesium oder eine Aluminiumlegierung) zugesetzt, um die Umwandlung des Graphits von Flocken- oder Kugelformen in Kugelformen zu fördern. Der Kugelgraphit verbessert die mechanischen Eigenschaften des Gusseisens erheblich, insbesondere die Zugfestigkeit und Schlagzähigkeit.

2. Schlüsselindikatoren zur Bewertung der Qualität von duktilem Eisen

Um die Qualität von Sphäroguss zu bestimmen, werden üblicherweise mehrere Schlüsselindikatoren verwendet:

(1) Graphitknötchenbildung

- Definition: Die Nodularität von Graphit bezieht sich auf den Grad, in dem die Graphitpartikel kugelförmig sind. Je höher die Nodularität, desto besser ist die Nodulisierungswirkung, was zu besseren mechanischen Eigenschaften führt.

- Bewertungsmethode: Die Graphitknötchenbildung kann durch mikroskopische Beobachtung sowohl für die qualitative als auch für die quantitative Analyse beurteilt werden. Zu den gängigen Standards gehören ASTM A247 und ISO 945, die die Form und Größe der Graphitpartikel unter einem Mikroskop beurteilen.

(2) Graphitgehalt

- Definition: Der Graphitgehalt bezieht sich auf den Gewichtsprozentsatz von Graphit im Gusseisen. Ein höherer Graphitgehalt trägt zur Verbesserung der Zähigkeit und Ermüdungsbeständigkeit bei.

- Bewertungsmethode: Der Graphitgehalt kann durch chemische Analyse (z. B. Spektrometrie) oder mikroskopische Untersuchung bestimmt werden. In Sphäroguss liegt der Graphitgehalt typischerweise zwischen 2 % und 4 %.

(3) Zugfestigkeit

- Definition: Die Zugfestigkeit misst die Fähigkeit eines Materials, maximaler Belastung standzuhalten, bevor es unter Spannung bricht. Sphäroguss weist typischerweise eine hohe Zugfestigkeit auf, sodass es erheblichen äußeren Belastungen standhalten kann.

- Bewertungsmethode: Zugprüfungen (gemäß ASTM A48 oder ISO 1083) liefern Zugfestigkeitsdaten für Sphäroguss. Die typische Zugfestigkeit liegt je nach Sorte und Legierungszusammensetzung zwischen 200 und 1000 MPa.

(4) Härte

- Definition: Die Härte misst die Widerstandsfähigkeit eines Materials gegenüber Eindrücken oder Abrieb. Die Härte von Sphäroguss hängt von der Graphitknötchenform, der Legierungszusammensetzung und der Wärmebehandlung ab.

- Bewertungsmethode: Die Härte wird normalerweise mit den Methoden Brinell-Härte (HB), Rockwell-Härte (HRB) oder Vickers-Härte (HV) getestet. Der Härtegrad hat direkten Einfluss auf die Verschleißfestigkeit des Gusseisens.

(5) Schlagzähigkeit

- Definition: Die Schlagzähigkeit gibt die Fähigkeit eines Materials an, bei plötzlichen Stoßbelastungen Energie zu absorbieren. Sphäroguss weist eine hervorragende Schlagzähigkeit auf und eignet sich daher ideal für Anwendungen, die eine hohe Zähigkeit und Ermüdungsbeständigkeit erfordern, beispielsweise in Automobilteilen.

- Bewertungsmethode: Schlagversuche wie der Charpy-Schlagversuch werden zur Bewertung der Schlagzähigkeit von Sphäroguss verwendet. Die hohe Schlagzähigkeit stellt sicher, dass das Gussstück erheblichen äußeren Stößen standhält, ohne zu brechen.

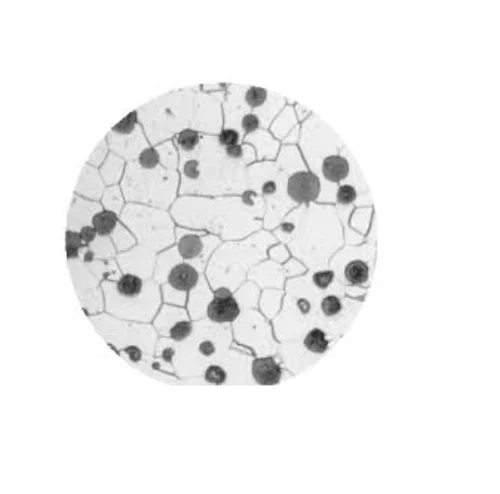

(6) Mikrostruktur

- Definition: Die Mikrostruktur von Sphäroguss umfasst die Verteilung, Größe und Form der Graphitpartikel sowie die Matrixstruktur (z. B. Ferrit, Perlit oder Martensit). Die Gleichmäßigkeit der Mikrostruktur und die Verteilung der Graphitpartikel beeinflussen maßgeblich die mechanischen Eigenschaften des Gussstücks.

- Bewertungsmethode: Mikroskopische Beobachtungen und metallografische Analysen geben Einblick in die Mikrostruktur von Sphäroguss. Hochwertiges Sphäroguss weist typischerweise eine gleichmäßige Verteilung kugelförmiger Graphitpartikel und eine wünschenswerte Matrixstruktur auf.

(7) Bruchzähigkeit

- Definition: Bruchzähigkeit ist die Fähigkeit eines Materials, der Rissausbreitung zu widerstehen. Sphäroguss ist für seine hohe Bruchzähigkeit bekannt, die für Anwendungen von entscheidender Bedeutung ist, bei denen das Material plötzlichen oder extremen Belastungen ausgesetzt sein kann.

- Bewertungsmethode: Die Bruchzähigkeit wird durch Tests wie den CT-Test (Compact Tension) bewertet. Eine hohe Bruchzähigkeit gewährleistet die Zuverlässigkeit und Haltbarkeit der Gussteile unter extremen Bedingungen.

(8) Gussfehler

- Definition: Gussfehler wie Porosität, Risse und Einschlüsse können die mechanischen Eigenschaften von Sphäroguss, insbesondere seine Festigkeit und Zähigkeit, erheblich beeinträchtigen.

- Bewertungsmethode: Methoden der zerstörungsfreien Prüfung (NDT) wie Röntgen, Ultraschall, Magnetpulverprüfung oder Farbeindringprüfung werden verwendet, um Fehler in Gussteilen zu erkennen und deren Gesamtqualität sicherzustellen.

3. Abschluss

Die Qualität von Sphäroguss hängt nicht nur von der Umwandlung des Graphits in eine Kugelform ab, sondern auch von mehreren anderen Faktoren, darunter dem Graphitgehalt, der Legierungszusammensetzung, dem Gießverfahren und der Wärmebehandlung. Um qualitativ hochwertiges Sphäroguss sicherzustellen, ist eine umfassende Bewertung dieser Indikatoren unerlässlich. Zu den gängigen Bewertungsmethoden gehören mikroskopische Untersuchungen, Härteprüfungen, Zugprüfungen, Schlagzähigkeitsprüfungen und zerstörungsfreie Prüfungen. Durch präzise Steuerung und Auswertung kann Hochleistungs-Sphäroguss hergestellt werden, um den anspruchsvollen Anforderungen von Automobil-, Maschinen- und anderen Hochleistungsanwendungen gerecht zu werden.

Vorherige: Übersicht über Drucklagernormen für Sphäroguss

Nächste: Hochofen und Roheisen: Beziehung