Kurbelwellen-Eisenform-beschichteter Sandguss und seine Produktionsprozesskontrolle

2025-01-14 14:24:51 Zugriffe:0

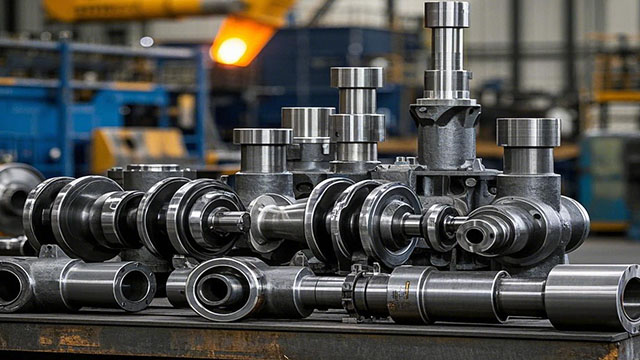

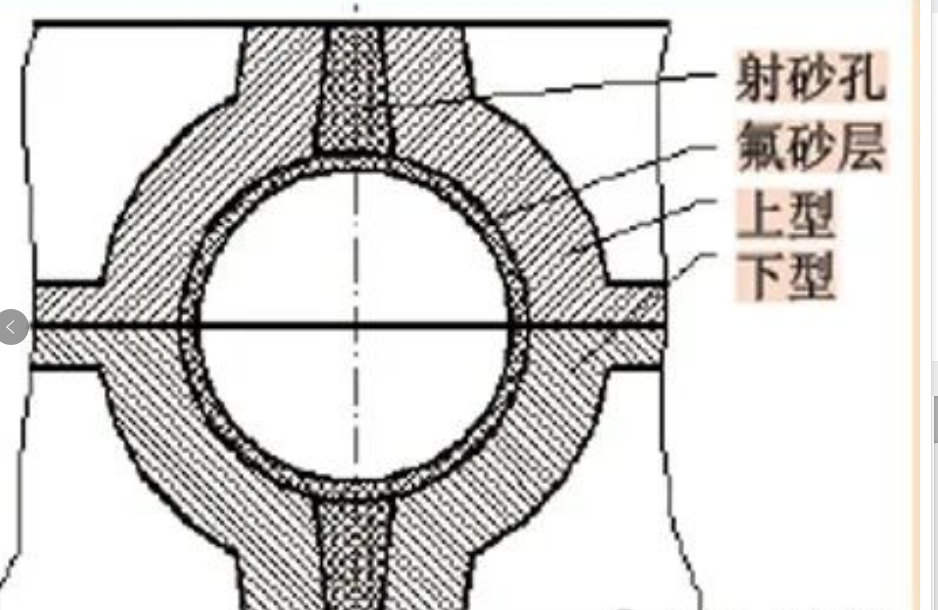

Die Einführung des Kurbelwellen-beschichteten Sandverfahrens beim Kurbelwellenguss vereinfacht nicht nur das Tonsandverfahren, verbessert die Materialleistung, sondern senkt auch die Prozesskosten. Das Verfahren mit beschichtetem Sand für Kurbelwellen hat sich zu einem Entwicklungstrend in der heimischen Wellenindustrie entwickelt und verdient in der Branche Förderung. Die Kurbelwelle ist eine der Schlüsselkomponenten des Motors und ihre Leistung wirkt sich direkt auf die Betriebsleistung und Lebensdauer des Motors aus. Wenn die Kurbelwelle arbeitet, trägt sie abwechselnd große Lastbiegemomente, Drehmomente und Stöße. Die häufigsten Ausfallformen sind Biegeermüdungsbruch und Zapfenverschleiß. Daher muss das Kurbelwellenmaterial eine hohe Steifigkeit, Dauerfestigkeit und gute Verschleißfestigkeit aufweisen. Insbesondere in den letzten Jahren wurden mit dem zunehmenden Einsatz von Turbomotoren immer höhere Anforderungen an die Innenqualität, Rohlingsgenauigkeit und Oberflächenrauheit der Kurbelwelle gestellt. Sandguss mit Eisenformbeschichtung ist ein Gießverfahren, bei dem eine 5–8 mm dicke Schicht aus duroplastischem Formsand gleichmäßig auf den inneren Hohlraum der geformten Eisenform (wie in Abbildung 1 dargestellt) aufgetragen wird, um eine Form zu bilden (wie in Abbildung 2 dargestellt). ). Aufgrund der guten Steifigkeit der mit Eisenform beschichteten Sandform und der relativ dünnen beschichteten Sandschicht weist das Gussstück eine schnelle Abkühlgeschwindigkeit und eine feine Sandpartikelgröße (im Allgemeinen 200 Mesh) auf. Dadurch können die Maßhaltigkeit, Kompaktheit, Oberflächenqualität, der Grad der Kornverfeinerung und die Sphäroidisierungsrate des Gussstücks erheblich verbessert werden, und gleichzeitig kann ein Gussstück ohne Speiser realisiert werden.

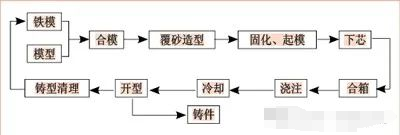

Produktionsprozess der mit Eisenform beschichteten Sandlinie

Der Produktionsablauf der mit Eisenform beschichteten Sandlinie ist in Abbildung 3 dargestellt. Derzeit gibt es verschiedene Formen des Prozesslayouts für die mit Eisenform beschichtete Sandlinie, wobei das offene Linienlayout am häufigsten vorkommt. Weil es die Anforderungen unterschiedlicher Abkühlzeiten für die Herstellung mehrerer Kurbelwellenvarianten erfüllen und gleichzeitig die Mechanisierung und automatische Steuerung der Bewegung und des Vortriebs der Eisenform während des Produktionsprozesses bequem realisieren kann.

1. Beschichtetes Sandformteil

Der beschichtete Sandformprozess ist ein Schlüsselprozess beim beschichteten Sandguss mit Eisenform, der sich direkt auf den gesamten Produktionsprozess und die Ausbeute von Kurbelwellen auswirkt. Ursprünglich entlehnte das mit Eisenform beschichtete Sandverfahren die Hot-Box-Kernschießmaschine mit einem geringen Grad an Mechanisierung. Mittlerweile stellen viele inländische Hersteller von Gießereimaschinen spezielle, mit Eisenformen beschichtete Sandgeräte her, und einige können die vollständige automatische SPS-Touchscreen-Steuerung vom Formenschließen bis zum Entfernen der Eisenform nach dem Sandschießen realisieren.

(1) Temperatur der Eisenform

Während der normalen Produktion wird die Temperatur der Eisenform im Allgemeinen auf etwa 230 °C geregelt. Bei zu niedrigen Temperaturen kann der beschichtete Sand nicht vollständig aushärten, was zu einer geringen Schalenfestigkeit und einer starken Gasentwicklung führt. Wenn die Temperatur zu hoch ist, verbrennt die Formschale und wird spröde, oder der beschichtete Sand härtet während des Fließvorgangs aus, was die Festigkeit der Formschale beeinträchtigt und leicht zu Sandanhaftungen und Sandeinschlüssen an der Kurbelwelle führt. Generell gibt es zwei Methoden zum Erhitzen der Eisenform für den ersten Gebrauch. Eine besteht darin, eine Charge Eisenformen zum Erhitzen in den Kernofen zu legen und dann eine nach der anderen zu formen. Die andere besteht darin, die kalten Eisenformen nacheinander zu schließen und sie dann zum Formen durch das Modell und die Schablone (die Schablone ist mit elektrischen Heizrohren ausgestattet) zu erhitzen. Diese Methode ist relativ langsam, wenn die neue Eisenform für die erste Produktion verwendet wird. Bei normaler Produktion kann die Restwärme der Eisenform für beschichteten Sand genutzt werden, eine separate Heizung ist nicht erforderlich.

(2) Sandschießen

Beim Sandschießen handelt es sich um einen Prozess, bei dem fluidisierter beschichteter Sand mit Niederdruck-Druckluft (0,4 MPa) in den Hohlraum geblasen wird. Die Sandschießzeit beträgt nur 1 bis 2 Sekunden. Bei diesem Prozess gibt es zwei wichtige Zusammenhänge: Zum einen handelt es sich um Abgase und zum anderen um das Austreten von Sand. Während des Sandschießvorgangs gelangt beim Einspritzen des beschichteten Sandes auch Druckluft in den Hohlraum. Wenn der Auslass der Eisenform nicht gleichmäßig ist, führt dies unweigerlich zu Defekten wie unzureichendem Schießen und Lufteinschlüssen. Die üblicherweise verwendeten Lösungen sind wie folgt: ① Für das Restgas in der Nähe der Trennfläche werden auf der Schablone vier Vorsprünge angebracht, die 0,1–0,2 mm höher als die Schablone sind, so dass zwischen der Schablone und der Eisenform ein Spalt zum Ablassen des Gases entsteht Restgas. ② Abgasstopfen werden an einzelnen Sackgassen angebracht – oder es werden Abgasnuten in die Schablone eingraviert, um das Restgas abzuführen. Diese beiden Methoden sind in der tatsächlichen Produktion sehr effektiv. Beim Sandschießen werden die Sandschießlöcher am Sandschießkopf mit den Sandschießlöchern der Eisenform ausgerichtet, und die untere Ebene der Sandschießplatte wird fest gegen die obere Ebene der Eisenform gedrückt, und dann wird Sand geschossen durchgeführt. In der tatsächlichen Produktion entsteht jedoch aufgrund der Spannungsverformung nach dem Gießen und Bearbeiten der Eisenform, der durch kontinuierliches Erhitzen und Abkühlen der Eisenform verursachten Verformung und den Unebenheiten auf der Oberseite der Eisenform ein Spalt Beim Sandschießen entsteht ein Spalt zwischen der oberen Oberfläche der Eisenform und der unteren Ebene der Sandschießplatte, und der Sand läuft beim Sandschießen aus dem Spalt heraus. Sandaustritt verschwendet nicht nur Sand, verschlechtert die Arbeitsumgebung und führt dazu, dass der Hohlraum nicht vollständig gefüllt wird, was zu Abfallprodukten führt, sondern auch, weil die Sandflussrate zu schnell ist, ist es sehr wahrscheinlich, dass der Bediener verletzt wird. Die derzeit am häufigsten verwendeten Methoden sind: ① Ein Kieselgelkissen, das 5 mm höher als die Ebene ist, wird auf der Unterseite der Sandschießplatte eingelegt. ② Die Sandschießdüse der Sandschießplatte ist beweglich und komprimierbar und auf der Rückseite ist eine Druckfeder installiert. Auf diese Weise kann die Sandspritzdüse in engem Kontakt mit der Peripherie des Sandspritzlochs der Eisenform stehen, um ein Austreten von Sand zu verhindern. Wenn die Eisenform stark verformt wird, tritt nicht nur auf der Oberseite der Eisenform Sand aus, sondern es entsteht auch ein großer Spalt zwischen der Unterseite der Eisenform und der Formplatte, und zu diesem Zeitpunkt nur zwischen der Ober- und Unterseite Oberflächen der Eisenform können gehobelt und dann verwendet werden.

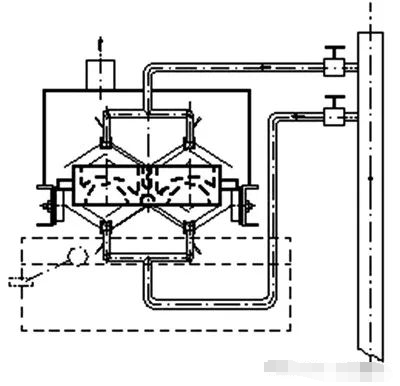

2. Eisenformkühlung

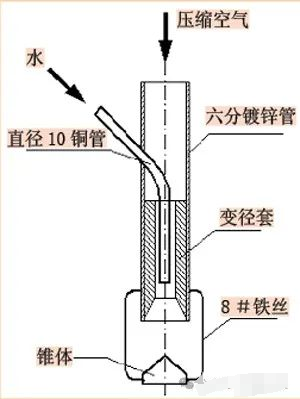

Um die Produktionseffizienz sicherzustellen, ist es in der tatsächlichen Produktion nicht möglich, die Box zu öffnen, wenn die Kurbelwelle auf etwa 230 °C abgekühlt ist (im Allgemeinen wird die Box 15 bis 20 Minuten nach dem Gießen geöffnet). Durch die sehr dünne umhüllte Sandschicht steigt die Temperatur der Eisenform nach dem Gießen stark an. Die Temperatur der Eisenform beträgt nach einem Zyklus etwa 350–400 °C und wird immer höher, was eine normale Produktion unmöglich macht. Da die natürliche Abkühlung zu langsam ist, kann es sehr leicht zu Rissen in der Eisenform kommen, wenn Wasser auf die Eisenform gegossen wird, um die Abkühlgeschwindigkeit der Eisenform zu beschleunigen. Derzeit stellen inländische Hersteller, die mit Eisenformen beschichtete Sandlinien herstellen, keine spezielle Ausrüstung für die Kühlung von Eisenformen her. Um das Problem der Eisenformkühlung zu lösen, haben wir speziell eine Kühlvorrichtung entsprechend der tatsächlichen Situation entwickelt, wie in Abbildung 4 und Abbildung 5 dargestellt. Die Düsenstruktur ist in Abbildung 5 dargestellt. Nachdem die Druckluft in das Rohr gelangt ist, erfolgt die Strömung Durch die Reduzierhülse wird die Geschwindigkeit der Luft beschleunigt und an der Kupferrohröffnung entsteht ein größerer Unterdruck. Das andere Ende des Kupferrohrs wird mit einem Sauerstoffschlauch an einen Wassertank angeschlossen und in das Wasser im Wassertank gelegt. Anschließend wird das Wasser im Kupferrohr abgesaugt. Der Hochgeschwindigkeitsluftstrom zerstäubt das Wasser und durch den Kegel an der Rohröffnung und den Kegel darunter wird der Nebel kegelförmig auf die Oberfläche der Eisenform gesprüht. Dieses Kühlgerät verfügt über eine Zerstäubungskühlung mit mehreren Köpfen, sodass die Eisenform gleichmäßig gekühlt wird, wodurch Verformungen und Risse in der Eisenform verringert und die Lebensdauer der Eisenform verbessert werden. Gleichzeitig bildet sich beim Aufsprühen des Wassernebels auf die Oberfläche der Eisenform schnell eine Schicht aus Hochtemperatur-Wasserdampffilm auf der Oberfläche der Eisenform. Der Hochgeschwindigkeitsluftstrom der Druckluft bläst den Hochtemperatur-Wasserdampffilm rechtzeitig weg, beschleunigt die Abkühlgeschwindigkeit der Eisenform und erfüllt die Anforderungen einer kontinuierlichen Produktion der Produktionslinie.

3. Schließen der Form

Da Phenolharz als Härtungsmittel für den beschichteten Sand verwendet wird, entsteht eine große Menge Gas, wenn das geschmolzene Eisen in den Hohlraum gegossen wird. Wenn das Gas nicht rechtzeitig abgelassen werden kann, kommt es unweigerlich zu Gussporen und unzureichenden Gussfehlern. Daher werden zusätzlich zur Konstruktion von Absauglöchern auf dem Muster der oberen Form und zum Absaugen des beschichteten Sandes etwa 5 mm von der oberen Formoberfläche durch die Sandspritznadel 0,5 mm dicke Eisenbleche an den vier Ecken der Trennfläche gepolstert Beim Schließen der Form entsteht an der Trennfläche ein Spalt zum Abführen des Gases.

Schmelzen, Sphäroidisieren, Beimpfen und Gießen von geschmolzenem Eisen

Das Verfahren mit eisenformbeschichtetem Sand bietet aufgrund der schnellen Abkühlung des Gussstücks günstige Voraussetzungen für die Herstellung von Gussstücken mit feinerer Körnung, höherem Sphäroidisierungsgrad, besserer Oberflächenqualität und besseren mechanischen Eigenschaften. Allerdings werden auch höhere Anforderungen an das Schmelzen, Sphäroidisieren, Impfen und Gießen der Eisenschmelze gestellt.

1. Schmelzen

Da die Abkühlgeschwindigkeit des Gussstücks beim Verfahren mit mit Eisenform beschichtetem Sand schnell ist, können die Einschlüsse und Gase in der Eisenschmelze, die in den Hohlraum gelangen, nicht leicht herausschwimmen und bilden sehr wahrscheinlich Schlackeneinschlüsse und Poren, und gleichzeitig ist es sehr wahrscheinlich, dass die Gussteile abkühlen lässt sich auch leicht mit Kaltnähten ausbilden. Daher erfordert die Herstellung des mit Eisenform beschichteten Sandverfahrens eine Hochtemperatur- und saubere Eisenschmelze. Aufgrund der gestiegenen Kokspreise sind die Schmelzkosten des Mittelfrequenz-Induktionsofens nicht mehr höher als die des Kupolofens. Gleichzeitig kann der Mittelfrequenz-Induktionsofen geschmolzenes Eisen mit stabiler chemischer Zusammensetzung, hoher Temperatur und Sauberkeit erhalten und die Anforderungen einer kontinuierlichen Produktion erfüllen. Daher ist der Mittelfrequenz-Induktionsofen die beste Wahl zum Schmelzen im Eisenform-beschichteten Sandverfahren zum Gießen von Kurbelwellen. Im Allgemeinen beträgt die Abstichtemperatur des Mittelfrequenz-Induktionsofens etwa 1500 °C. Da die Abkühlgeschwindigkeit des Gussstücks beim Verfahren mit mit Eisenform beschichtetem Sand schnell ist und der Unterkühlungsgrad des geschmolzenen Eisens, das durch den Mittelfrequenz-Induktionsofen geschmolzen wird, groß ist, neigt das Gussstück außerdem stark zur Bildung von weißem Gusseisen und freiem Zementit entsteht wahrscheinlich nach dem Abkühlen des Gussteils. Daher sollte das Kohlenstoff-Silizium-Äquivalent in der Mischung höher sein als im Tonsandformverfahren. Die häufig verwendete chemische Zusammensetzung ist in der Tabelle aufgeführt.

2. Sphäroidisierungsbehandlung

Die Sphäroidisierungsbehandlung ist ein wichtiger Teil der Herstellung von Kurbelwellen aus Sphäroguss. Die Morphologie von Graphit beeinflusst direkt die Festigkeitsleistung des Kurbelwellenkörpers. Derzeit wird in China hauptsächlich ein Sphäroidisierungsmittel aus seltenen Erden, Magnesium, Silizium und Eisen verwendet. Bei der Auswahl des Sphäroidisierungsmittels werden vor allem die Absorptionsrate und die Stabilität der Reaktion berücksichtigt. Da das Verfahren mit eisenformbeschichtetem Sand eine relativ hohe Abstichtemperatur des geschmolzenen Eisens im Elektroofen erfordert, ist ein Sphäroidisierungsmittel geringerer Qualität wie FeSiMg6Re1,6 geeignet. Um die durch die Reaktion von Schwefel und Magnesium entstehende Sekundärschlacke zu reduzieren, sollte der Restgehalt an Seltenerdmagnesium nicht zu hoch sein. Da die derzeitige Sphäroidisierung mit Tauchverfahren eine große Menge an Rauch und Staub erzeugt, wird jetzt die Drahtvorschubmethode mit Fülldraht mit niedrigem Magnesiumgehalt übernommen, und der Effekt ist stabiler als bei der Tauchmethode.

3. Impfbehandlung und Gießen

Aufgrund der schnellen Abkühlung des mit Eisenform beschichteten Sandprozesses und des hohen Unterkühlungsgrads der Eisenschmelze im Elektroofen neigt das Gussstück während des Erstarrungsprozesses stark dazu, weißes Gusseisen zu bilden. Daher muss die Eisenschmelze vollständig geimpft sein. Im Allgemeinen wird eine zweistufige Impfbehandlung durchgeführt: Beim ersten Mal wird während der Sphäroidisierungsbehandlung ein Impfdraht mit 0,2 bis 0,3 % Silizium-Barium in die Pfanne gegeben; Beim zweiten Mal werden 0,1 % der In-Stream-Impfung während des Gießens verwendet, und es wird ein zusammengesetztes, hochwirksames Impfmittel mit Schwefel und Sauerstoff verwendet, das die Graphitkeime effektiv vergrößern, die Körner verfeinern und die Verblassungszeit der Impfung verzögern kann. Die Partikelgröße des Impfmittels beträgt im Allgemeinen 0,2 bis 0,8 mm und es sollte nicht über einen längeren Zeitraum gelagert werden, um Feuchtigkeit und Oxidation zu vermeiden. Die Gießtemperatur beträgt im Allgemeinen etwa 1420 °C, und beim Gießen ist auf Schlackenblockierung zu achten. Da die Eisenschmelze schnell erstarrt und die Einschlüsse nur schwer aufschwimmen können, werden Filterplatten im Allgemeinen im Angusssystem platziert.

Normalisieren der Restwärme der Kurbelwelle durch Legieren

Die schnelle Erstarrung des Gussstücks und die hohe Temperatur und die reine Eisenschmelze des Mittelfrequenz-Elektroofens bieten günstige Bedingungen für die Verfeinerung der Gusskörner und die Verbesserung des Sphäroidisierungsgrads. Unter normalen Produktionsbedingungen beträgt der Perlitgehalt im Allgemeinen 65 % – 75 %, die Zugfestigkeit 680 – 750 N/mm² und die Dehnung 4 % – 6 %. Während des Behandlungsprozesses mit geschmolzenem Eisen werden 0,5 % bis 6 % Cu und eine kleine Menge Spurenelemente Sb zugesetzt, die die Perlitisierung stark fördern. Die kontinuierliche Mechanisierung oder automatische Steuerung der mit Eisenform beschichteten Sandlinie erleichtert die Steuerung des Kastenöffnungsvorgangs. Wenn die Gusstemperatur etwa 860–900 °C beträgt, wird der Kasten geöffnet und das Gussstück anschließend schnell zur Sprühkühlung in die Kühlkammer überführt. Auf diese Weise kann ein Kurbelwellenrohling aus Sphäroguss mit einem Perlitanteil von 85 % – 90 % und mechanischen Eigenschaften von QT800 – 3 erhalten werden. Es kann nicht nur die Hochtemperaturumgebung der Reinigungswerkstatt verbessern, Hin- und Rücktransporte und die Primärreinigung reduzieren, sondern, was noch wichtiger ist, es kann enorme Wärmebehandlungskosten einsparen und die Produktionskosten effektiv senken. Die Normalisierung der Restwärme der Kurbelwelle durch Legierung als Ersatz für die derzeitige normalisierende Wärmebehandlung ist zu einem unvermeidlichen Entwicklungstrend in der Kurbelwellenproduktion geworden.

Abschluss

Der mit Eisenform beschichtete Sandkurbelwellenguss vereinfacht den Tonsandprozess, überwindet die inhärenten Schwächen von Tonsand (große Sandaufbereitung, schmutzige und schlechte Arbeitsumgebung und geringe Materialleistung), kann eine kontinuierliche und kontrollierbare Produktion realisieren und bietet günstige Bedingungen für die Mechanisierung und Automatisierung der hochwertigen Kurbelwellenproduktion. Dieses fortschrittliche Verfahren wird sicherlich immer häufiger in der Gussproduktion zum Einsatz kommen.