Vergleich der Prinzipien und Vorteile verschiedener Gusseisenproduktionsanlagen

2024-12-16 13:55:14 Zugriffe:0

Gusseisen ist ein wichtiger Werkstoff, der in Branchen wie dem Maschinenbau, der Automobilindustrie, dem Baugewerbe und der Haushaltsgeräteindustrie weit verbreitet ist. Die Herstellung von Gusseisen ist auf verschiedene Arten von Produktionsanlagen angewiesen, und die Wahl der Anlagen wirkt sich direkt auf die Produktionseffizienz, die Kosten und die Qualität des Endprodukts aus. Verschiedene Gießanlagen basieren auf unterschiedlichen Produktionsprinzipien, die jeweils unterschiedliche Vorteile bieten. Das Verständnis der Funktionsprinzipien dieser Geräte und ihrer Vor- und Nachteile trägt nicht nur zur Verbesserung der Produktionseffizienz bei, sondern optimiert auch Prozesse und senkt die Kosten. Dieser Artikel bietet einen detaillierten Vergleich und eine Analyse der Produktionsprinzipien und Vorteile verschiedener Gusseisenproduktionsanlagen.

Arten von Gusseisenproduktionsanlagen und ihre Funktionsprinzipien

Basierend auf dem Produktionsprozess und den Produktionsmethoden können Gusseisenproduktionsanlagen in verschiedene Typen eingeteilt werden: Hochöfen, Elektroöfen, Induktionsöfen und Mittelfrequenzöfen.

1. Hochofen

Der Hochofen ist eines der traditionellsten und am häufigsten verwendeten Geräte in der Gusseisenproduktion. Dabei werden Rohstoffe wie Eisenerz, Koks und Kalkstein im Ofen auf eine hohe Temperatur erhitzt, wo chemische Reaktionen das Eisenerz zu geschmolzenem Eisen reduzieren. Hochöfen werden hauptsächlich für die Gusseisenproduktion in großem Maßstab eingesetzt und bieten eine hohe Produktionseffizienz und einen relativ geringen Energieverbrauch pro Einheit.

Vorteile:

- Hohe Leistung: Hochöfen können kontinuierlich betrieben werden und sind daher ideal für die Massenproduktion.

- Große Auswahl an Rohstoffen: Es können Eisenerz, Stahlschrott, Koks und andere Materialien verwendet werden.

- Niedrigere Kosten: Die Produktion in großem Maßstab trägt zur Verteilung der Fixkosten bei und senkt die Stückkosten der Produktion.

Nachteile:

- Hohe Ausrüstungsinvestitionen: Der Bau und die Wartung eines Hochofens ist teuer.

- Umweltauswirkungen: Hochöfen erzeugen erhebliche Emissionen und erfordern ein effektives Abgas- und Schlackenmanagement.

- Begrenzte Flexibilität: Es ist eher für die Massenproduktion geeignet und nicht ideal für Kleinserien oder kundenspezifische Produktion.

2. Elektroofen

Der Elektroofen ist eine Geräteart, die Elektrizität als primäre Wärmequelle nutzt, um Stahlschrott, Eisenspäne und andere Legierungen zu schmelzen. Es wird häufig in der mittleren bis kleinen Gusseisenproduktion eingesetzt, insbesondere zur Verarbeitung von Eisen- und Stahlschrott.

Vorteile:

- Starke Flexibilität: Geeignet für die Produktion mittlerer und kleiner Serien und zur Herstellung verschiedener Arten von Gusseisen.

- Bessere Umweltleistung: Im Vergleich zu Hochöfen verursachen Elektroöfen weniger schädliche Emissionen.

- Geringerer Energieverbrauch: Elektroöfen sind tendenziell energieeffizienter als herkömmliche Methoden.

Nachteile:

- Hohe Energiekosten: Der Betrieb von Elektroöfen ist auf Strom angewiesen und schwankende Strompreise können sich auf die Produktionskosten auswirken.

- Langsamere Produktionsgeschwindigkeit: Im Vergleich zu Hochöfen haben Elektroöfen einen längeren Produktionszyklus.

3. Induktionsofen

Induktionsöfen arbeiten mit elektromagnetischer Induktion, die Wärme zum Schmelzen von Metall erzeugt. Induktionsöfen werden häufig zum Raffinieren von Gusseisen und Legierungsmetallen eingesetzt und sind in mittelgroßen bis kleinen Gießereien weit verbreitet. Dieser Ofentyp ermöglicht eine präzise Steuerung des Schmelzprozesses.

Vorteile:

- Präzise Temperaturregelung: Ermöglicht eine genaue Steuerung der Schmelztemperatur und gewährleistet so eine gleichbleibende Produktqualität.

- Effiziente Abfallbehandlung: Induktionsöfen können Altmetall effizient verarbeiten.

- Bessere Umweltleistung: Da es keinen Verbrennungsprozess gibt, sind die Abgasemissionen minimal.

Nachteile:

- Begrenzte Produktionskapazität: Induktionsöfen eignen sich besser für die Produktion mittlerer bis kleiner Mengen und sind nicht ideal für die Produktion großer Stückzahlen.

- Höhere Ausrüstungsinvestitionen: Induktionsöfen erfordern erhebliche Investitionen für Einrichtung und Wartung.

4. Mittelfrequenzofen

Mittelfrequenzöfen ähneln Induktionsöfen, verwenden jedoch eine Mittelfrequenz-Stromversorgung. Sie werden typischerweise in der Stahl- und Gusseisenveredelung eingesetzt. Aufgrund ihrer niedrigeren Frequenz bieten sie eine stärkere Heizleistung und eignen sich daher zum Schmelzen einer Vielzahl von Metallen und Legierungen.

Vorteile:

- Effiziente Heizung: Mittelfrequenzöfen bieten eine starke Heizleistung und eignen sich daher zum Schmelzen großer Metallmengen.

- Einfache Bedienung: Sie sind relativ einfach zu bedienen und zu warten.

- Energieeffizient: Mittelfrequenzöfen haben eine hohe Energieeffizienz und verursachen weniger Emissionen.

Nachteile:

- Geringere Produktionspräzision: Im Vergleich zu Induktionsöfen bieten Mittelfrequenzöfen eine weniger präzise Temperaturregelung.

- Begrenzte Ausgabe: Die Produktionskapazität von Mittelfrequenzöfen ist immer noch geringer als die von Hochöfen.

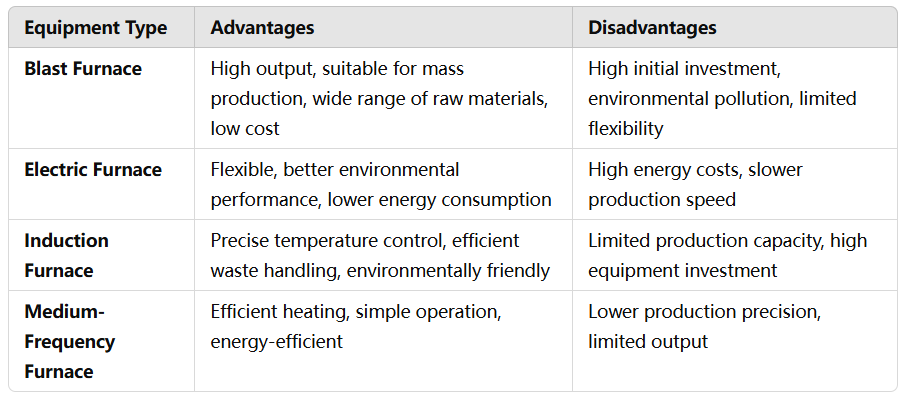

Vergleich der Vor- und Nachteile verschiedener Gusseisenproduktionsanlagen

Wie wählt man die richtige Ausrüstung für die Gusseisenproduktion aus?

Bei der Auswahl von Gusseisen-Produktionsanlagen ist es wichtig, mehrere Faktoren zu berücksichtigen, wie z. B. Produktionsanforderungen, Umfang, Produktvielfalt und Investitionskapazität.

- Für die Produktion in großem Maßstab: Wenn Ihr Unternehmen eine großvolumige, standardisierte Gusseisenproduktion erfordert und relativ einheitliche Rohstoffe verwendet, ist der Hochofen die ideale Wahl.

- Für die Produktion im mittleren bis kleinen Maßstab: Elektroöfen und Induktionsöfen eignen sich besser für die flexible Kleinserienproduktion, insbesondere beim Raffinieren oder Legieren von Gusseisen.

- Für eine umweltbewusste Produktion: Wenn die Minimierung von Emissionen im Vordergrund steht, bieten Elektroöfen und Induktionsöfen eine bessere Umweltbilanz.

- Für Unternehmen mit begrenztem Budget: Mittelfrequenzöfen sind eine kostengünstige Option für kleine und mittlere Unternehmen und bieten ein ausgewogenes Verhältnis von Leistung und Investition.

Verschiedene Produktionsanlagen für Gusseisen weisen einzigartige Vorteile und Einschränkungen auf, und die Auswahl der richtigen Ausrüstung hängt von Faktoren wie Produktionsbedarf, Umfang und Investitionskapazität ab. Durch das Verständnis der Produktionsprinzipien sowie der Vor- und Nachteile der einzelnen Gerätetypen können Unternehmen ihre Fertigungsprozesse optimieren, die Effizienz verbessern und Kosten senken. Dieses Wissen ist unerlässlich, um in der sich schnell entwickelnden Industrielandschaft von heute wettbewerbsfähig zu bleiben.