冲压成形的特点

2024-12-05 15:40:36 点击数:0

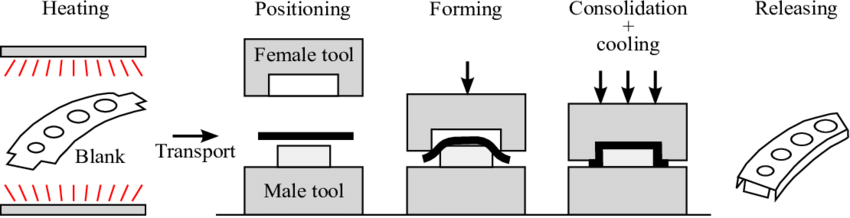

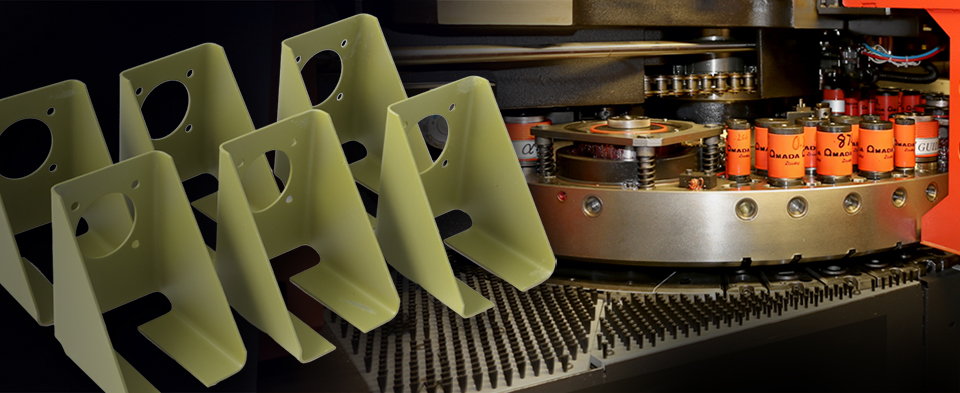

冲压成形是金属加工领域广泛使用的制造工艺。它利用模具和冲压设备对金属板材施加压力,引起塑性变形以获得所需的形状。其独特的功能使其广泛应用于汽车、航空航天、家用电器等行业。本文从铸造行业的角度分析了冲压成形的关键特点和优势。

冲压成形的主要特征

1.高效率、低成本

冲压是一种高效的生产工艺,特别适合大批量生产。只需一台压力机即可生产复杂且尺寸精确的零件,减少后续加工步骤并降低生产成本。2.材料利用率高

在冲压中,原材料主要以板材形式使用,与机械加工或铸造等其他工艺相比,利用率更高。这减少了材料浪费并符合现代绿色制造原则。3、产品质量稳定

模具的精度确保冲压件具有一致的形状和尺寸。通过优化模具设计,可以有效控制公差和表面质量。4.优异的机械性能

在冲压过程中,金属材料经常会发生加工硬化,从而增强零件的强度和刚度,使其在实际应用中更加耐用。5.适用性广

冲压成形适用于各种金属材料,包括钢、铝、铜及其合金。它可以生产简单的平面零件,也可以生产复杂的曲面结构,满足不同的行业需求。6.自动化、智能生产适应性

冲压可以与自动化设备和智能控制系统集成,实现无人生产线的部署。这提高了生产效率并降低了劳动力成本。

冲压成形与铸造工艺比较

1.成型方式不同

- 冲压成形是依靠外力使金属板材产生塑性变形的冷加工工艺。

- 铸造涉及凝固熔融金属,适合制造大型且复杂的零件。

2.材料及应用

- 冲压更适合薄壁零件、小型结构件、大批量生产。

- 铸造常用于厚壁零件、大型部件或复杂型腔结构。

3.经济考虑和批量大小

- 冲压成型在批量生产中具有成本效益,但初始模具开发成本较高。

- 铸造非常适合小批量或试生产,模具成本相对较低。

4.零件性能

- 冲压零件通过加工硬化获得强度和表面质量。

- 通过成分和热处理控制,铸件可以更好地优化性能。

冲压成形的局限性

1.材料性能要求高

冲压要求材料具有良好的塑性和加工性能,限制了一些高硬度金属的使用。2.模具费用昂贵

冲压模具的设计和制造周期长,前期投资高,不适合小批量或实验生产。3.复杂性约束

冲压主要适用于薄壁和简单弯曲的零件。对于多厚度或复杂内腔零件,铸造提供了更好的灵活性。

冲压成形以其效率、精度和成本效益在制造业中发挥着至关重要的作用。然而,与铸造相比,每种工艺都有其优点和缺点。铸造行业专业人士必须根据零件功能、产量和经济因素选择最合适的成形方法,以实现性能和成本之间的最佳平衡。

以前的: 市政工程铸件主要产品

下一个: 铸铁是如何制造的?