硫含量过高,砂型铸造会出现哪些问题?

2024-12-04 13:42:59 点击数:0

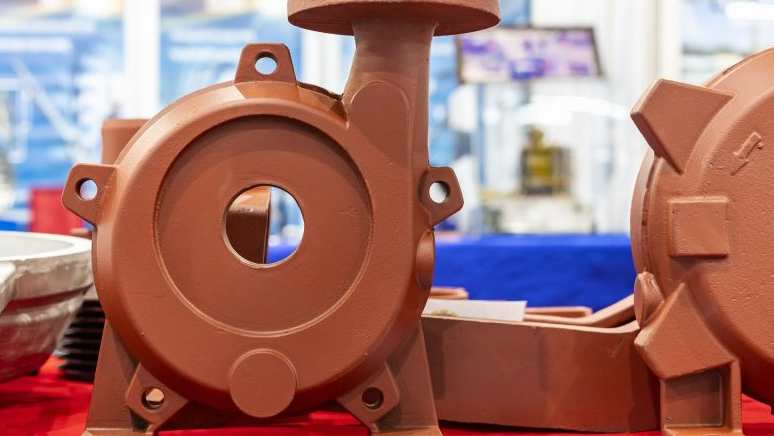

砂型铸造是现代工业中广泛采用的金属成形工艺,但铸件的质量往往受到多种因素的影响。其中,硫含量是一个不可忽视的关键参数。硫作为一种杂质元素,如果在铸造过程中控制不当,会对铸件的性能和结构产生负面影响。本文将分析砂型铸造中高硫含量的具体影响,并探讨其根本原因和潜在的解决方案。

高硫含量带来的主要问题

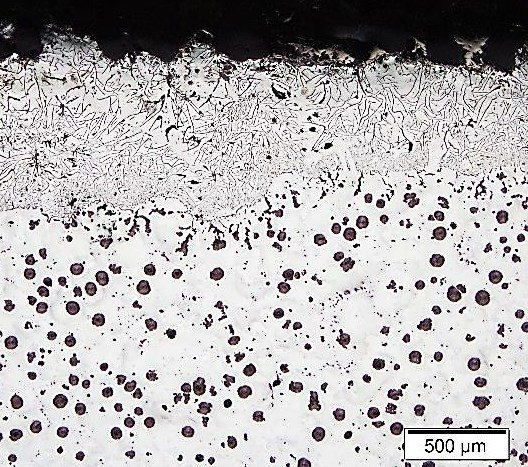

1.石墨降解(适用于球墨铸铁、灰口铸铁)

在球墨铸铁和灰铸铁中,硫干扰石墨的正常成核和生长,导致石墨形态发生变化:

- 对于球墨铸铁而言,高硫含量会抑制球化剂(例如镁)的作用,导致石墨形成不规则形状,例如片状或蠕虫状,而不是理想的球状形状。这显着降低了材料的强度和韧性。

- 对于灰口铸铁来说,高硫含量会导致片状石墨生长不均匀,甚至出现毛边,影响材料的导热性能和力学性能。

2.增加热裂纹敏感性

硫会降低熔融金属的流动性及其在凝固过程中的收缩能力,从而导致铸件内形成热裂纹。这个问题在结构复杂或壁厚不同的铸件中尤为突出。

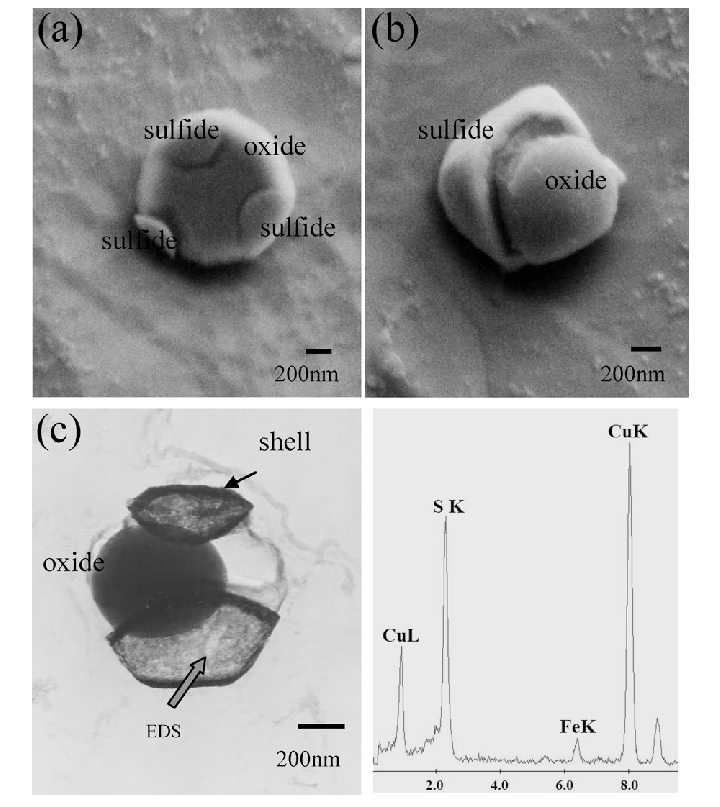

3.硫化物夹杂物的形成

高硫含量会与金属中的其他元素(例如铁和锰)发生反应,形成硫化物夹杂物。这些夹杂物在铸件中形成薄弱界面,降低拉伸强度和韧性等机械性能。

4.表面质量问题

过量的硫会导致铸件出现粗糙的表面缺陷或针孔。当冷却过程中捕获的硫气未能从铸件表面逸出时,就会发生这种情况。

5.脆性增加

硫容易沿晶界偏析,形成低熔点硫化物相,降低铸件的抗冲击性和延展性,使其更脆且更容易断裂。

影响机制

硫的作用主要表现在以下几个方面:

1.化学反应:

硫与金属中的其他元素(例如镁、铁和锰)反应形成不需要的相,例如硫化镁和硫化铁。

2.气体效应:

在高温下,硫以硫化氢气体的形式存在,影响熔融金属的流动性和模具型腔的填充。

3.晶界偏析:

硫往往会积聚在晶界处,改变晶界的强度和性能,从而降低材料的整体性能。

解决方案

1、严格控制原材料质量

选择硫含量低的原料,装炉前进行成分测试。

2、脱硫剂的使用

在冶炼过程中添加合适的脱硫剂,如镁、钙或钡,以减少硫残留。

3.熔炼工艺优化

提高熔化温度并保证搅拌均匀,以防止硫化物夹杂物的形成。

4.改进砂型材料的使用

确保型砂混合比例适当,防止含硫气体从铸型中逸出,影响铸件质量。

5.在线监测与分析

使用光谱学等技术实时监测硫含量,确保其保持在可接受的限度内。

在砂型铸造中,硫是一把“双刃剑”。虽然它可能有助于改善某些特殊工艺中的某些性能,但高硫含量通常会导致严重的问题。铸造厂通过严格控制原材料、优化工艺、进行实时监控,可以有效减轻硫的不利影响,提高铸件质量。这不仅有助于满足客户对高性能产品的需求,也增强了企业的市场竞争力。

以前的: 锻造及热处理裂纹形成原因分析

下一个: 市政工程铸件主要产品