球墨铸铁在高铁上的应用

2024-12-23 12:06:51 点击数:0

一、球墨铸铁在高铁上的应用

球墨铸铁件以其优异的抗拉强度和屈服强度、良好的冲击韧性和断裂韧性、突出的耐磨性和耐腐蚀性以及承受高载荷和摩擦的能力,被广泛应用于高铁的生产成分。

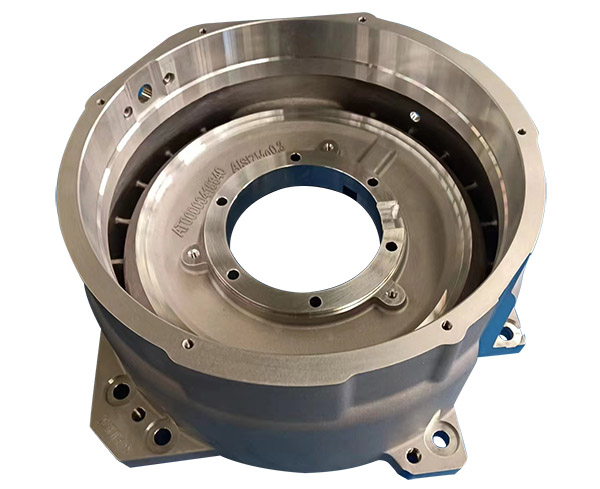

高铁转向架的轴箱、高铁牵引电机的壳体和端盖、高铁列车的变速箱壳和制动部件等均采用超低温耐冲击球墨铸铁件。一般采用QT400-18AL(-50℃、-60℃)耐低温冲击材料制成。

二.高铁球墨铸铁部件材料标准

QT400-18AL(-50℃、-60℃)低温耐冲击材料,材料要求:

- 材质标准:400-18AL

- 拉伸强度:≥400Mpa

- 屈服强度:≥240Mpa

- 伸长率:≥18%

- 硬度 HBW:130 - 150

- 低温冲击值:-50℃、-60℃

- 冲击能量:12 J/cm²

- 金相基体结构要求:

- 球化率:90%以上

- 石墨球数:≥100球/mm²

- 基体结构:100%铁氧体

- 石墨尺寸:6-7级

- 无磷共晶和碳化物

100%铁素体基体是提高球墨铸铁低温冲击值的首要条件。即使是1%~2%的珠光体也会导致低温冲击值的下降。对于铁素体球墨铸铁来说,低磷低硅退火全铁素体球墨铸铁具有最好的低温冲击值。

90%~95%的球化率是保证低温冲击值的必要条件。球墨铸铁中的裂纹沿着结核边界扩展。结节越圆,出现裂纹的可能性就越小。因此,球化率越高,越有利于冲击性能和疲劳强度等动载荷性能的提高。

石墨球数量对低温冲击的影响:石墨球数量少有利于提高冲击性能上限;大量的石墨球有利于提高低温冲击性能。对于主壁厚为30mm的转向架轴箱,100-200个球/mm²比较合适。晶界处的磷共晶和碳化物会显着降低球墨铸铁的低温冲击吸收能。

三.高铁球墨铸铁轴箱生产工艺

1、对原铁水的要求

球化反应前原铁水化学成分:

- 碳:3.9% - 3.98%

- 硅:0.65%~0.75%

- 在:0.75% - 0.83%

- 锰:≤0.10%

- P:≤0.025%

- 硫:≤0.015%

- 如果:≤0.015%

- 铬:≤0.015%

- 其他微量合金:≤0.01%

Si含量的高低直接影响拉伸强度和冲击值;当减少Si不能满足强度要求时,采用添加Ni的方法来解决减少Si引起的强度不足的问题。 (本方案中添加了Ni)

2. 原材料

- 生铁:采用铁固供应的优质生铁。生铁化学成分中微量元素总量控制≤0.10%。

- 废钢:采用碳素废钢。

- 所有废钢不得混有污物。有色金属或任何类型的异物,并且不得有过度的生锈和腐蚀。

- P、S含量均不大于0.030%。

- Cr的质量分数不大于0.1%。

- Cu的质量分数不大于0.1%。

- 增碳剂:高温全石墨化增碳剂,C≥98.5%,S≤0.1%,N≤0.03。

配制混合料时,多用生铁,少用废钢和返废钢,计算时尽量接近理想化学成分,留少量微调空间。多添加生铁的目的是保证原有石墨芯的数量,同时减少增碳剂的添加量和增碳剂引起的硫增加。常见的配方是生铁占88%~92%,废钢占8%~11%,硅铁占1.7%~2.0%,增碳剂占0.2%~0.24%。

- 球化剂:

- 品牌: 镧系球化剂La-1

- 镁:6 - 6.5%

- : 1.0 - 1.2%

- 并且:43 - 44%

- 钙:2.2 - 2.5%

- 巴:1 - 1.5%

- 氧化镁:<0.5

- 粒度:5-20毫米

- 添加量:1.2-1.3%

- 孕育剂:采用长效复合孕育剂。

- 一次孕育:硅钡J-4

- 并且:68 - 70%

- 巴:4.5 - 5.5%

- 铝:<1.0%

- 粒度:3-8毫米

- 添加量:0.8-1.0%

- 二次孕育:硅钡J-3

- 并且:68 - 70%

- 巴:2.5 - 3.5%

- 铝:<1.0%

- 粒度:1-3mm

- 添加量:0.2-0.4%

- 中间包孕育剂:硅铋J-1

- 并且:70 - 72%

- 巴:1 - 1.5%

- 钙:2 - 3%

- 铋:1.5 - 2.5%

- 铝:<0.8%

- 粒度:0.2-0.7mm

- 添加量:0.1%

孕育剂要求石墨促进作用强,能维持时间长,吸收率高且稳定。因此,孕育分为炉前孕育、钢包孕育和中间包孕育,三者缺一不可。

炉前采用高Ba抗腐长效孕育剂,浇注时采用含Bi孕育剂,改善断面中心部位球化条件,使球化直径小,球化数多,增加铁素体含量,改善铸态性能。

3. 熔化过程

球墨铸铁的熔炼过程基本相同。熔化温度一般控制在1450~1520℃,高温静置,温度控制在1520~1550℃,静置时间5分钟左右,出钢温度1480~1500℃,浇注温度为1420℃。

高温静置后,当炉温降至1480℃~1500℃时,出铁水,进行球化处理。反应即将结束后,除渣2~3次。

4.球化反应后的化学成分

- 碳:3.50 - 3.80%

- 硅:2.05 - 2.15%

- 镁:0.035 - 0.045%

- 答:0.005 - 0.009%

- 含量:0.75 - 0.83%

- 锰:≤0.10%

- P:≤0.025%

- 硫:≤0.01%

- 如果:≤0.018%

- 铬:≤0.023%

- 其他合金元素:≤0.01%

拉伸强度:405 - 415 PMa

屈服强度:260 - 275 PMa

伸长率:18% - 23%

球化等级:1 - 2

冲击吸收能量:13 - 15 J

均符合该牌号材料的技术要求。

四.浸没球化处理的要点

必须保证所选用的球化剂、孕育剂等纯净,不含夹杂物、杂质、氧化物等,这些物质在球化处理后不能通过除渣完全去除,最终会进入铸件中造成缺陷。

- 球化处理温度波动控制在±15℃以内。

- 使用带坝的钢包。钢包深度h与内径∮之比:H:∮≥1.5-2.0(处理时铁水实际深度与内径)。

- 采用坝式处理添加球化剂、孕育剂、覆盖剂等材料后,坝需至少高20毫米。

- 钢包交替使用。使用前,将钢包彻底干燥,必要时进行预热。

- 装箱顺序为球化剂、孕育剂,顶部用覆盖剂或铁屑覆盖,必须填实不留缝隙。

- 一般情况下,球化反应的最佳反应时间为1~1.5分钟。根据反应时间调整合金的致密性和覆盖材料的厚度。

- 覆盖球化剂的孕育剂占总量(全部孕育剂添加量)的40~60%,钢包孕育剂占30%,中间包孕育剂占10~15%。

- 浇注时间,从球化结束到结束,控制在13分钟以内。

五、高温热处理

生产QT400-18AL(-50℃、-60℃)低温冲击材料,基体铁素体含量必须达到100%。由于添加一定量的Ni以提高强度,因此不可避免地会产生微量的珠光体。高温热处理的目的是使珠光体完全转变为奥氏体,然后按照稳定相变缓慢冷却,实现珠光体完全转变为铁素体,从而达到100%铁素体基体。

通过870℃高温热处理,对抗拉强度、屈服强度、冲击吸收能有影响,但对伸长率没有影响。 870℃高温热处理使抗拉强度降低5MPa,但冲击吸收能提高3J,能够满足要求。因此,生产QT400-18AL(-50℃、-60℃)低温冲击材料铸件时,采用870℃高温热处理工艺。

六.防范措施

- 需要100%铁素体基体才能保证低温冲击值,但100%铁素体很难保证400 MPa的抗拉强度。需要对其基体进行固溶强化,以提高抗拉强度。这就需要在化学成分中采用较高的Si含量或添加Ni等合金元素来强化铁素体,以满足400MPa的要求。

- 铁素体的强化往往导致韧脆转变温度升高和低温冲击值降低。因此,有必要调整拉伸强度与低温冲击值之间相互制约的关系,并探索解决方案。

- 当金相组织比较完善、基本满足要求时,进一步提高低温冲击值有赖于晶界夹杂物的净化。这时,如何净化晶界将是保证低温冲击值的关键因素。

- 球墨铸铁的冲击性能随温度降低而降低,这是球墨铸铁的固有特性。为了保证零件在低温下的安全运行,不仅要保证低温下的冲击值,还必须研究韧脆转变温度曲线,即冲击值随温度变化的曲线。曲线下降得越平坦,就越安全。不宜因温度的微小变化而引起冲击值的较大波动。

如果您有高铁部件铸件需求,欢迎您联系铁固。铁固专业生产和供应各种牌号的球墨铸铁件和灰铁铸件。产品包括真空泵阀门铸件、高铁铸件、农业机械铸件、汽车零部件铸件、建筑材料铸件等。我们为全球客户提供金属成型加工整体解决方案和一站式服务。点击查看铸造产品。

以前的: 高纯铸铁市场洞察

下一个: 什么是离心球墨铸铁管?