ما هي المشاكل التي تحدث في صب الرمل إذا كان محتوى الكبريت مرتفعًا جدًا؟

2024-12-04 13:42:59 الزيارات:0

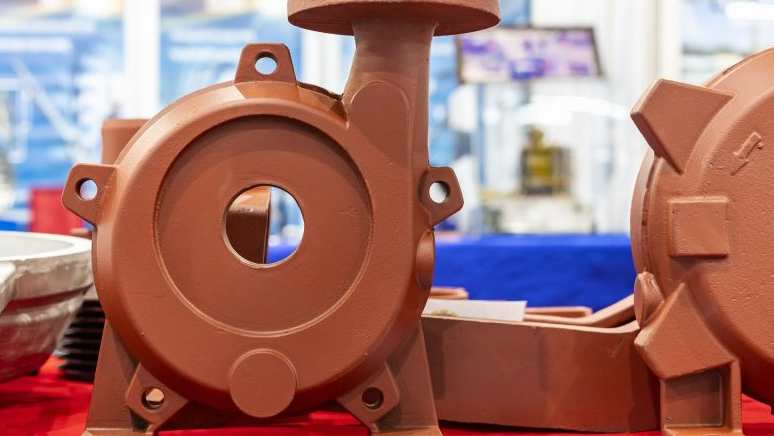

إن عملية صب الرمل هي عملية تشكيل المعادن المستخدمة على نطاق واسع في الصناعة الحديثة، ولكن جودة المسبوكات غالبا ما تتأثر بعدة عوامل. ومن بينها، يعد محتوى الكبريت عاملاً حاسماً لا يمكن إغفاله. يمكن أن يؤثر الكبريت، كعنصر شوائب، سلبًا على أداء وبنية المسبوكات إذا لم يتم التحكم فيه بشكل صحيح أثناء عملية الصب. ستحلل هذه المقالة التأثيرات المحددة للمحتوى العالي من الكبريت في صب الرمل واستكشاف الأسباب الأساسية والحلول المحتملة.

المشاكل الرئيسية الناجمة عن ارتفاع نسبة الكبريت

1. تحلل الجرافيت (ينطبق على حديد الدكتايل والحديد الزهر الرمادي)

في حديد الدكتايل والحديد الزهر الرمادي، يتداخل الكبريت مع النواة الطبيعية ونمو الجرافيت، مما يؤدي إلى تغيرات في شكل الجرافيت:

- بالنسبة للحديد المرن، فإن المحتوى العالي من الكبريت يثبط تأثير عوامل العقيدات (مثل المغنيسيوم)، مما يتسبب في تكوين الجرافيت في أشكال غير منتظمة، مثل الأشكال المتقشرة أو الدودية، بدلاً من الشكل الكروي المثالي. وهذا يقلل بشكل كبير من قوة المادة وصلابتها.

- بالنسبة للحديد الزهر الرمادي، يؤدي المحتوى العالي من الكبريت إلى نمو غير متساوٍ في رقائق الجرافيت وحتى الحواف الخشنة، مما يؤثر على التوصيل الحراري للمادة والخواص الميكانيكية.

2. زيادة القابلية للتشقق الساخن

يقلل الكبريت من سيولة المعدن المنصهر وقدرته على الانكماش أثناء التصلب، مما قد يؤدي إلى تكوين شقوق ساخنة داخل المسبوكات. وتبرز هذه المشكلة بشكل خاص في الهياكل المعقدة أو المسبوكات ذات سماكات الجدران المختلفة.

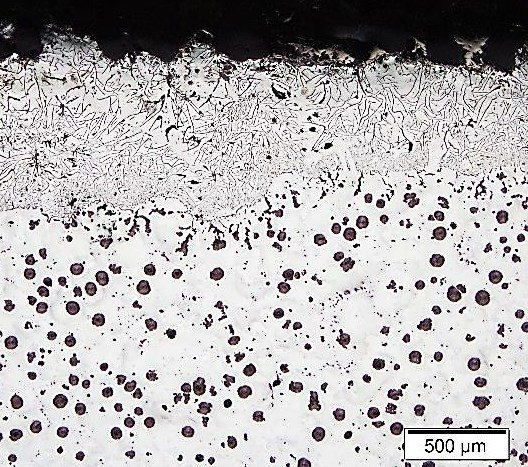

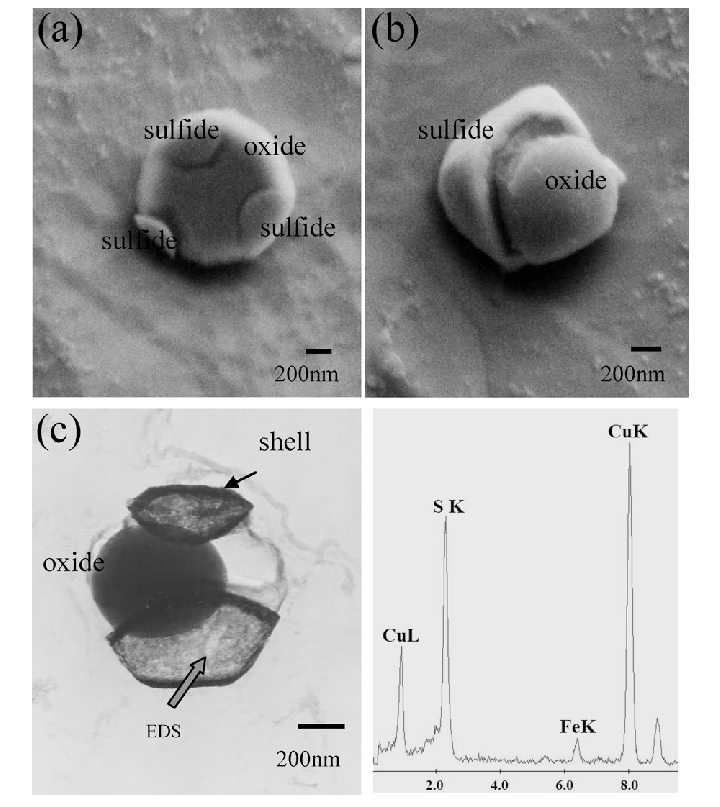

3. تشكيل شوائب كبريتيد

يتفاعل المحتوى العالي من الكبريت مع عناصر أخرى في المعدن، مثل الحديد والمنغنيز، لتكوين شوائب كبريتيد. تعمل هذه الشوائب على إنشاء واجهات ضعيفة في عملية الصب، مما يقلل من الخواص الميكانيكية مثل قوة الشد والمتانة.

4. قضايا جودة السطح

يمكن أن يؤدي الكبريت الزائد إلى عيوب سطحية خشنة أو ثقوب في الصب. يحدث هذا عندما يفشل غاز الكبريت المحبوس أثناء التبريد في الهروب من سطح الصب.

5. زيادة الهشاشة

يميل الكبريت إلى الانفصال على طول حدود الحبوب، مما يشكل مراحل كبريتيد منخفضة نقطة الانصهار تقلل من مقاومة تأثير الصب والليونة، مما يجعلها أكثر هشاشة وعرضة للكسر.

آلية التأثير

تتجلى تأثيرات الكبريت بشكل رئيسي في الطرق التالية:

1. التفاعلات الكيميائية:

يتفاعل الكبريت مع عناصر أخرى في المعدن (مثل المغنيسيوم والحديد والمنغنيز) لتكوين أطوار غير مرغوب فيها، مثل كبريتيد المغنيسيوم وكبريتيد الحديد.

2. تأثيرات الغاز:

عند درجات الحرارة المرتفعة يتواجد الكبريت على شكل غاز كبريتيد الهيدروجين مما يؤثر على سيولة المعدن المنصهر وملء تجويف القالب.

3. فصل حدود الحبوب:

يميل الكبريت إلى التراكم عند حدود الحبوب، مما يغير قوة وخصائص حدود الحبوب، وبالتالي يقلل من الأداء العام للمادة.

الحلول

1. رقابة صارمة على جودة المواد الخام

اختر المواد الخام ذات المحتوى المنخفض من الكبريت وقم بإجراء اختبار التركيب قبل شحن الفرن.

2. استخدام عوامل إزالة الكبريت

أضف عوامل إزالة الكبريت المناسبة، مثل المغنيسيوم أو الكالسيوم أو الباريوم، أثناء عملية الصهر لتقليل بقايا الكبريت.

3. تحسين عملية الذوبان

قم بزيادة درجة حرارة الانصهار وتأكد من التحريك الموحد لمنع تكوين شوائب الكبريتيد.

4. استخدام مواد قوالب الرمل المحسنة

تأكد من أن خليط رمل القالب متناسب بشكل مناسب لمنع إطلاق الغازات المحتوية على الكبريت من القالب والتأثير على جودة الصب.

5. الرصد والتحليل عبر الإنترنت

استخدم تقنيات مثل التحليل الطيفي لمراقبة محتوى الكبريت في الوقت الفعلي، والتأكد من بقائه ضمن الحدود المقبولة.

في صب الرمل، الكبريت هو "سيف ذو حدين". على الرغم من أنه قد يساعد في تحسين خصائص معينة في بعض العمليات المتخصصة، إلا أن المحتوى العالي من الكبريت يسبب عمومًا مشكلات خطيرة. من خلال التحكم الصارم في المواد الخام، وتحسين العمليات، وإجراء المراقبة في الوقت الفعلي، يمكن للمسابك التخفيف بشكل فعال من الآثار الضارة للكبريت وتحسين جودة الصب. وهذا لا يساعد فقط على تلبية طلبات العملاء من المنتجات عالية الأداء، بل يعزز أيضًا القدرة التنافسية للمؤسسة في السوق.