ما هو الناهض في صناعة المسبك؟

2025-01-03 14:02:21 الزيارات:0

I. تعريف وخصائص المظهر للناهضين

في صناعة المسابك، يعد الناهض مكونًا يلعب دورًا مهمًا في ضمان جودة المسبوكات وهو أحد الروابط الرئيسية في تحقيق تشكيل مسبوكات عالي الجودة.

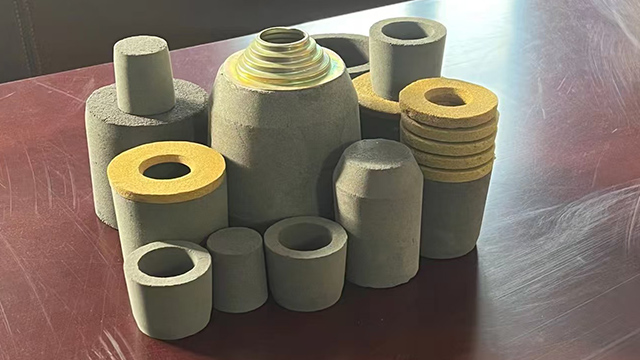

في الأساس، الناهض عبارة عن حاوية تخزين سائلة إضافية مثبتة في أجزاء معينة من القالب. تشمل المواضع الشائعة الجزء العلوي من القالب أو المناطق القريبة من المكان الذي من المحتمل أن تحدث فيه تجاويف الانكماش والمسامية في عملية الصب. ويأتي مظهره بأشكال مختلفة، مثل الأشكال الأسطوانية والمربعة المنتظمة، وكذلك الأشكال غير المنتظمة. لا يتم تحديد حجم الناهض بشكل عشوائي ولكن يتم التخطيط له بدقة بناءً على الحجم والنوع (صغير، متوسط، كبير)، والتعقيد الهيكلي للصب، وخصائص المادة المعدنية المستخدمة.

(I) مواصفات الناهضات للمسبوكات الصغيرة والبسيطة

بشكل عام، بالنسبة للمسبوكات الصغيرة والبسيطة، قد يتراوح قطر القائم بين 2 - 5 سم، وقد يتراوح ارتفاعه بين 3 - 8 سم.

(II) مواصفات الناهضات للمسبوكات المتوسطة

بالنسبة للمسبوكات المتوسطة، يتراوح نطاق قطر الناهض عادةً بين 5 - 15 سم، ويكون الارتفاع بين 8 - 20 سم.

(III) مواصفات الناهضات للمسبوكات الكبيرة والمعقدة

بالنسبة للمسبوكات الكبيرة والمعقدة، مثل صب كتلة الأسطوانة لمحرك سفينة كبير، يمكن أن يصل قطر الناهض إلى أكثر من 30 سم، ويمكن أن يتجاوز الارتفاع 50 سم.

ثانيا. المبدأ الوظيفي للناهضين

توضيحًا من الجانب الأساسي الوظيفي، تقوم المواد الصاعدة بمهمة حاسمة أثناء عملية التصلب عندما يتغير الصب من السائل إلى الصلب. بعد صب المعدن السائل في القالب، مع انخفاض درجة الحرارة، يبدأ المعدن في التصلب والانكماش.

(ط) معدلات انكماش التصلب للمعادن المختلفة

بأخذ الحديد الزهر الرمادي العادي كمثال، فإن معدل الانكماش المتصلب يبلغ حوالي 1% - 3%، في حين أن معدل انكماش الفولاذ المصبوب أعلى من ذلك، حيث يصل إلى 3% - 7%. بدون رافع، فإن الجزء المتصلب الأخير من الصب سيؤدي حتما إلى تجاويف انكماشية أو مسامية بسبب عدم وجود مكملات معدنية سائلة.

(II) تأثير تجاويف الانكماش والمسامية على الخواص الميكانيكية

هذه العيوب الداخلية سوف تقلل بشكل كبير من الخواص الميكانيكية للصب. على سبيل المثال، قد تنخفض القوة بنسبة 20% - 30%، وقد تنخفض المتانة بنسبة 30% - 50%، مما يجعل الصب غير قادر على تلبية معايير الجودة للتطبيقات العملية. سوف يتدفق المعدن السائل المخزن في الناهض بشكل مستمر إلى الصب أثناء مرحلة التصلب والانكماش في الصب، مما يملأ الفراغات الناتجة عن الانكماش ويضمن الهيكل المدمج للصب بأكمله.

ثالثا. تطبيق الناهضون في الإنتاج الفعلي

في سيناريوهات إنتاج المسبك الفعلية، بالنسبة لأنواع مختلفة من المسبوكات، هناك متطلبات صارمة لتصميم وتخطيط الناهضات.

(ط) حالة صب رأس أسطوانة محرك السيارة

على سبيل المثال، في مجال تصنيع السيارات، عند صب رأس أسطوانة محرك السيارة، نظرًا لممرات الهواء المعقدة وممرات الزيت داخل رأس الأسطوانة، يستخدم المهندسون برامج محاكاة احترافية لحساب وقت التصلب وكمية الانكماش للأجزاء المختلفة بدقة. بعد القياس، يجب التحكم في وقت التصلب لبعض النقاط الساخنة الرئيسية في رأس الأسطوانة خلال 10 - 15 دقيقة، ويجب الحفاظ على كمية الانكماش عند 5 - 8 مل. وبناء على ذلك يتم تحديد عدد الناهضات بشكل دقيق ليكون 3 - 5، ويتم توزيع المواضع حول الجزء العلوي من رأس الأسطوانة والمناطق التي يتغير فيها سمك الجدار بشكل مفاجئ. يتم ضبط الحجم بدقة وفقًا لنتائج الحساب المذكورة أعلاه لضمان أنه أثناء تصلب رأس الأسطوانة، يمكن للناهضات إضافة المعدن السائل إلى الأجزاء الرئيسية في الوقت المناسب، مما يلبي المتطلبات الصارمة للقوة وأداء الختم والخصائص الأخرى للأسطوانة. رأس الاسطوانة عند تشغيل المحرك.

رابعا. اختيار المواد من الناهضين

هناك أيضًا خصوصية في اختيار المواد للناهضين. في معظم الحالات، يستخدم الناهض والمصبوب نفس المادة المعدنية الأساسية، والتي يمكن أن تضمن الاتساق في الخصائص الرئيسية مثل خصائص التصلب والتوصيل الحراري، مما يتيح عملية تغذية سلسة. ومع ذلك، في بعض ظروف العمل الخاصة، من أجل تحسين تأثير التغذية، سيتم استخدام المواد الصاعدة ذات خصائص التصلب الخاصة.

(I) حالة صب مكونات الفضاء الجوي

على سبيل المثال، عند صب بعض مكونات الفضاء الجوي مع متطلبات عالية للغاية للجودة الداخلية، يتم استخدام مواد الناهض الطاردة للحرارة. أثناء عملية التصلب، يمكنهم إطلاق الحرارة، مما يزيد من وقت التصلب الخاص بهم بمقدار 2-3 مرات. بالمقارنة مع الرافعات العادية، فإن وقت التغذية للصب يتم زيادة بمقدار 15 - 20 دقيقة، مما يعزز بشكل كبير من ضغط الصب ويضمن أن جودة المنتج تلبي المعايير العالية في مجال الطيران.

V. تطوير تكنولوجيا الناهض

مع التقدم المستمر لتكنولوجيا المسبك، تتطور تكنولوجيا الناهض أيضًا باستمرار. في المرحلة المبكرة، تم تصميم الناهضات بناءً على الخبرة، وكان معدل الخردة مرتفعًا نسبيًا، حوالي 10% - 15%. في الوقت الحاضر، بمساعدة الوسائل الرقمية والذكية ومن خلال محاكاة الكمبيوتر، يمكن التنبؤ بدقة بتأثير الناهضات قبل الإنتاج الفعلي للمسبوكات، ويمكن تحسين المعلمات وتعديلها مسبقًا.

(I) حالة مؤسسة مسبك متقدمة

على سبيل المثال، بعد أن اعتمدت مؤسسة مسبك متقدمة تقنية تصميم صاعدة جديدة، تم تخفيض معدل الخردة إلى 3% - 5%، وتمت زيادة كفاءة الإنتاج بنسبة 20% - 30%، مما يعزز بشكل فعال صناعة المسابك للتحرك نحو مستوى أعلى من التطور.

في الختام، باعتبارها عنصرا رئيسيا في عملية الصب، فإن الناهضات لها أهمية كبيرة في ضمان جودة المسبوكات. إن الإعداد الدقيق لكل معلمة والتحديث المستمر للتكنولوجيا كلها تجسد الحكمة المهنية لمهندسي المسبك، مما يضع الأساس لمختلف الصناعات لإنتاج مصبوبات معدنية صلبة وموثوقة.